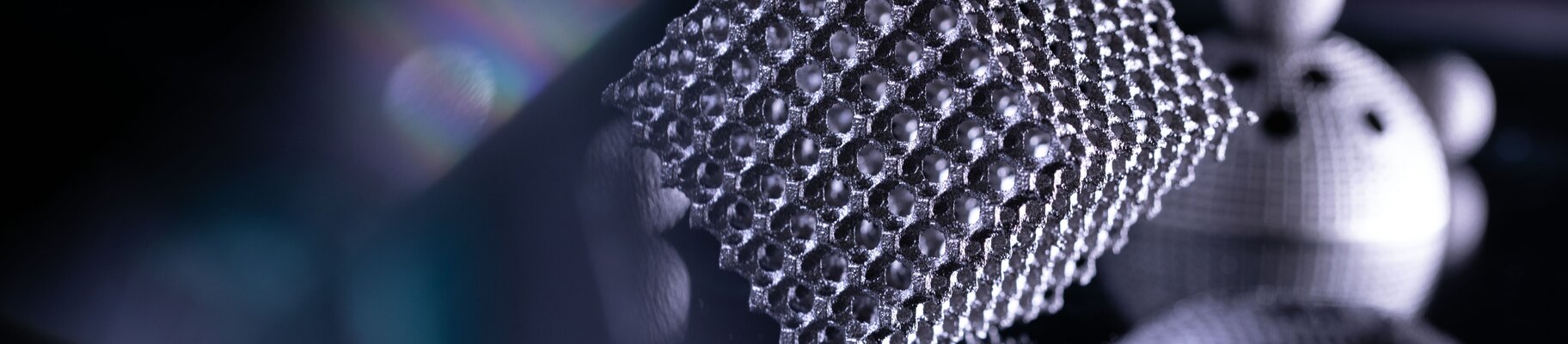

インスピレーションを得る - 金属

金属アディティブ・マニュファクチャリング ソリューシ ョン

工業用品質の部品 - 毎回

当社の産業用金属3Dプリンティング・ソリューションは、どんなに複雑な設計でも、どんなに大胆なスケールの計画でも、再現性の高い産業グレードのパーツを製作可能です。EOSは比類のない柔軟性を提供するため、製造やカスタマイズのニーズに合わせて、製法やアプリケーションの設計を簡単に適応させることができます。

当社の金属3Dプリンティングの顧客には、マーケットリーダー、業界の創造的破壊者、国立研究所など、膨大な数の組織が含まれます。航空宇宙、自動車、医療インプラント製造、再生可能エネルギー、消費財に至るまで、当社はそれぞれのニーズに合った金属産業用3Dプリンティングソリューションを提供してきました。お客様の成功事例をいくつかご覧いただき、次の3Dプリント・アプリケーション・プロジェクトのヒントを得てください。

ロケットエンジン

ロケットエンジンの製造に3Dプリンティングを活用すると、部品の機能を完全に再構築し、再発明することができます。例えば、冷却チャンネルを燃焼室に組み込んだり、複数の部品を1つの設計に統合したりできます。EOSとAMCMの支援を受けて、米国の航空宇宙企業であるVAST社は、小型から中型のペイロードをこれまで以上に効率的に宇宙へ打ち上げています。その成果として、斬新で革新的なロケット設計や、単一部品で製造された世界最大のロケットエンジンが挙げられます。このエンジンは標準的なロケット設計をベースにしていますが、最適な冷却のために内部リブが拡張されています。VASTは、3Dプリンティングによって、この新しい設計を迅速かつコスト効率よく構築し、テストし、さらなる開発に成功しました。 プロジェクトを開始する際、造形スペースと材料特性が障害となることがすぐに判明しました。AMCMはEOSグループ企業で、顧客の要求に合わせた専用機を提供しており、この課題を引き受けました。

AMCMのM4Kマシンで銅合金から3Dプリントされた燃焼室は、液体ロケットエンジン用の単一ピース燃焼室としては世界最大です。チャンバーの高さは86cm(34インチ)で、出口ノズルの直径は41cm(16インチ)です。このブースターは、E-2ブースターの開発・試験プログラムを加速させるために開催された米空軍スペース・ピッチ・デーで150万ドルの賞金を獲得しました。最初の大規模な試験運転はすでに計画されています。

「従来、この種の部品を製造するには、カスタムマシンに数百万ドルの投資が必要でした。現在、3Dプリンティングでは、燃焼室、ノズル、ネックを一体化してプリントするオプションがあります。この進歩のおかげで、私たちの仕事はかつてないほど簡単になりました。」- Max Haot、VAST最高経営責任者

将来のアリアン推進モジュールの簡素化

「ミッション・クリティカル」は、航空宇宙産業で使用されるクラス1コンポーネントを完璧に表現しています。億単位の費用がかかるミッションは、これらの部品に依存しています。したがって、エンジニアは、製造チェーンを簡素化し、個々の要素の数を減らしながら、最高の品質、機能性、堅牢性を備えたコンポーネントを開発することを常に追求しています。EOSアディティブ・マニュファクチャリング技術のおかげで、ArianeGroupはこれをまったく新しいレベルに引き上げることに成功しました:将来の上段推進モジュールのロケットエンジンのインジェクターヘッドは、248個の部品からわずか1個の部品になりました。インジェクターヘッドは簡素化され、文字通りオールインワン(AiO)設計になりました。

「アリアン・プログラムでは、当社の革新的な強みとEOSの専門知識を組み合わせています。私たちは、ロケットエンジンのインジェクターヘッドのアディティブ・マニュファクチャリングに取り組んでいます。結果は素晴らしいものです:製造時間の大幅な短縮と50%のコスト削減です。」- アリアングループ生産技術・材料・プロセス責任者、 Dr.-Ing. Steffen Beyer

RUAGによるアンテナ衛星ブラケットの3Dプリント

多くの人にとって、無限に広がる宇宙といえば、ハリウッドの映画スタジオが語るSFの物語を思い浮かべることでしょう。しかし、現実の世界では、他のどの分野よりも、宇宙空間においてこそ、強い意志と明確なビジョンが、必要な技術を生み出し、宇宙での展開に備えるために不可欠であることは間違いありません。スイスの技術集団RUAGが、地球を高所から観測するために設計した人工衛星「センチネル」の建設で直面した課題がこれでした。地球の大気圏外でも、AMは重要な役割を果たしています。スイスのRUAGグループは、最適に設計されたアンテナ・ブラケットを必要としていました。重量の最適化は極めて重要な要素でしたが、AMと従来の製造の比較に耐える必要があったのはそれだけではありませんでした。ロケットの打ち上げや軌道上で部品が受ける振動やGフォースのため、安定性と剛性が再設計に不可欠な第二の要素となりました。

「EOSはアディティブ・マニュファクチャリング(積層造形)において、革新性と優れた経験を兼ね備えています。このシステムは、あらゆる分野のあらゆる市場に、実に興味深い可能性を提供します。」- CITIM GmbH CEO Andreas Berkau氏

もっと見る

EOSが可能にした金属の成功とブログストーリー

材料の選択

EOSが可能にするメタルウェビナー&ホワイトペーパー