製造分野における3Dプリンティング

用途と実例

製造・生産環境における3Dプリンティングのベストプラクティス

コストへのプレッシャー、規制要件、増大する顧客からの要求などなど。生産と工業に携わる企業は、絶えず拡大する課題に直面しています。同時に、エネルギー効率や資源効率といった問題の重要性も増しています。

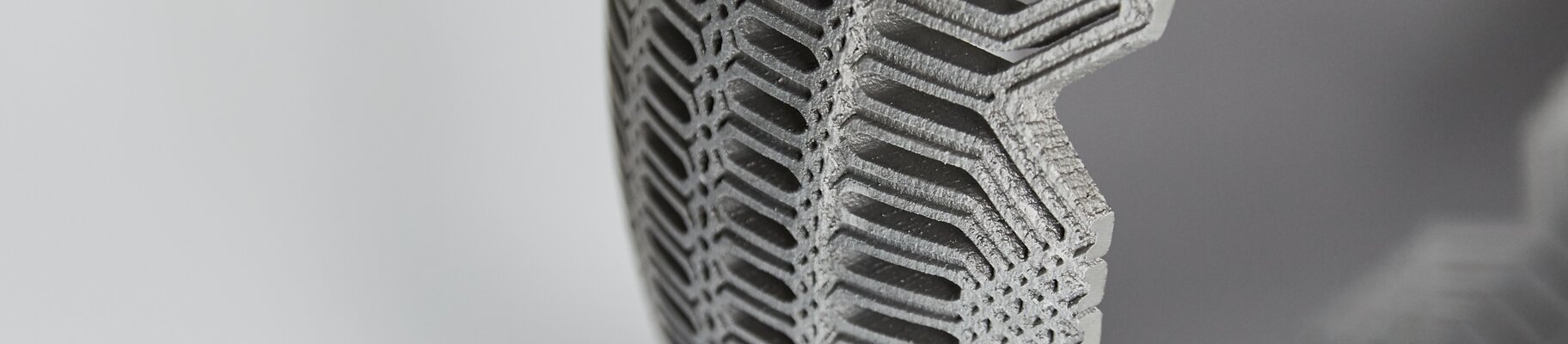

積層造形技術は、生産および産業分野の企業に対し、幅広い潜在的なコスト効率性と持続可能性の利点を提供する。

産業用3Dプリンティングは、部品製造から投資収益率の最適化まで、さまざまな方法で新たな機会を開き、ソリューションを提供します。EOSでは、カスタムソリューションとして安全かつ迅速な移行に必要な技術やその他すべてをワンストップで提供しています。