RUAG 3Dプリント衛星部品

RUAGのセンチネル衛星用アンテナ・ブラケット - 宇宙空間への展開が認定されている|イノベーション・ストーリー

多くの人にとって、無限に広がる宇宙といえば、ハリウッドの映画スタジオが語るSFの物語を思い浮かべるでしょう。しかし、現実の世界では、他のどの分野よりも、宇宙飛行においてこそ、強い意志と明確なビジョンが、必要な技術を生み出し、宇宙での展開に備えるために不可欠であることは間違いありません。スイスの技術集団RUAGが、地球を高所から観測するために設計したセンチネル衛星の建造で直面した課題がこれでした。地球の大気圏外でも、アディティブ・マニュファクチャリングは重要な役割を果たしています。

部品を大幅に軽量化し、同時に堅牢性を高めることができました。部品の特性は、航空宇宙分野に必要な厳密さで実施された試験で、その価値が証明されました。私たちは今後数年間、アディティブ・マニュファクチャリングについてもっと多くのことを耳にすることになるでしょう!

Franck Mouriaux|構造部門ゼネラル・マネージャー|RUAG

課題

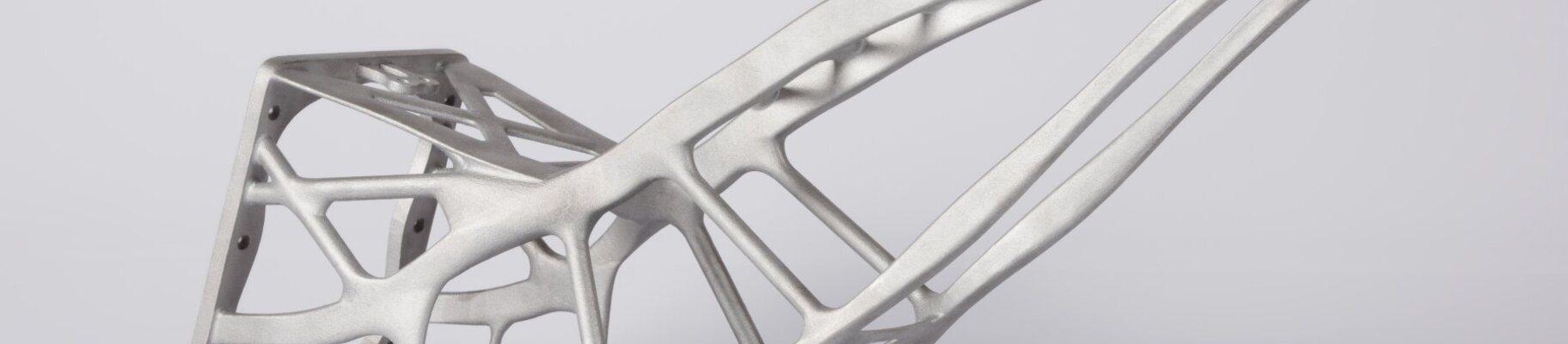

センチネル衛星用超軽量・堅牢なアンテナブラケットの製造

2016年のドイツ航空宇宙センター(DLR)の報告によると、輸送ペイロード1kgあたりの宇宙探査のミッションコストは20,000ユーロ以上です。1グラムでも節約できれば、上昇に必要な燃料が少なくて済むため、打ち上げ総費用が削減されます。したがって、航空宇宙エンジニアは、余分な重量が急速に蓄積されないように、あらゆる部品から可能な限りグラム単位で削る必要があります。この事例の場合、スイスのRUAGグループは、最適に設計されたアンテナブラケットを必要としていました。

しかし、重量の最適化だけでは十分ではありません。ロケットの打ち上げ時には、ペイロードが大きく揺さぶられ、振動のレベルも相当なものになります。

また、時速数千キロという圧倒的な速度は、高いGフォースはもちろんのこと、旅客機で期待されるようなスムーズな飛行ができないことを意味します。安定性と剛性は、仕様書に記載される第二の必須項目です。残念ながら、この要件は軽量設計の必要性とは正反対なものです。

エンジニアは、形状と重量の間で実行可能なレベルの妥協点を見出すために複雑な構造を採用する必要がありました。

RUAGチームは、従来の製造方法では限界があったため、アンテナブラケットの構造に強度と重量の最適な組み合わせを求めました。

ありがたいことに、アディティブ・マニュファクチャリングは、必要な設計の自由度を実現する完璧な可能性を提供してくれました。部品テストは、前述の振動のため、特に難しい課題でした。宇宙空間では、一般的に修理が不可能なため、信頼性が重視されます。そのため、このようなコンポーネントの認証には長期にわたる複雑なプロセスが必要となります。すべての認証は、それを達成したエンジニアにとって称賛に値します。

アディティブ・マニュファクチャリングによる部品の製造はその複雑な構造の恩恵により、重量と安定性のすべての要件を満たすものになります。

このような場合、特に航空宇宙分野では、完全な生産チェーンが重要な役割を果たします。RUAGの構造部門ジェネラルマネージャーであるFranck Mouriaux氏は、次のように説明しています。「当然のことながら、アディティブ・マニュファクチャリングによる部品製造の大きな利点は私たちにとって大きな関心事でした。例えば、設計の自由度や複雑なコンポーネントは軽量化に役立ちます。機能を統合することも非常に役立ちます。しかし、最終的には、これらの潜在的な利点を特定し、理想的な方法で実装し、必要な認可を取得する必要があります。最も単純なコンポーネントでも、それが使用できなければ意味がありません。」

基本的な適合性と剛性のテストが、アンテナブラケットの設計の出発点となりました。次のステップは、材料の選択、工程の定義、材料特性に関する初期基本試験でした。その後、部品のトポロジー最適化の出発点となる初期試験構造が構築されました。RUAGは最終的に、AltairのCADおよびFEMシステムによる集中的な作業と、アディティブ・マニュファクチャリングによる設計および製造に関するEOSの指導を組み合わせることで、アンテナブラケットの理論上完璧な形状を実現することができました。

長さ約40cmのアンテナブラケットは、ドイツ・バーレーベンのcitim GmbHがEOS M 400を使用して製作しました。400 x 400 x 400 mmの造形容積で、1回の造形で2つのアンテナ、30個の引張試験片、各種試験品を製作することができました。造形時間は約80時間。使用されたパラメーターセットは、表面品質と生産性を最適化した層厚60 µmのものでした。

使用されたアルミ合金、EOSアルミAluminium AlSi10Mgは、高強度と動的応力に対する強い耐性を特徴としており、高応力部品に最適な材料です。要求される特性を実証するため、包括的な試験が実施されました。航空宇宙分野では、これらの試験はプロジェクト全体の最大80%を占めます。試験には、特別に製造された構造が用いられました。エンジニアは、コンピューター断層撮影装置でブラケットを検査しました。また、さまざまな機械的、物理的検査も実施されました。時には、部品にかける応力が意図的に荷重制限を超え、最終的にはテストピースの破壊につながるまでの荷重をかけました。

EOSは、アディティブ・マニュファクチャリングにおける革新と優れた経験を兼ね備えています。このシステムは、あらゆる分野のあらゆる市場に、実に興味深い可能性を提供します。

Dipl.-Ing. Andreas Berkau|CEO|citim GmbH

結果

このような努力の結果、センチネル衛星用の新しいアンテナブラケットは、すべての期待を上回るものとなりました。この部品は認証を取得し、宇宙空間での使用が承認されました。宇宙でのアディティブ・マニュファクチャリングの利用がまだ始まったばかりであることを考えれば、この成果はさらに注目に値するものです。

例えば、部品の剛性は最小剛性要件を30%以上超過しています。このマージンは、乱気流飛行の後でも理想的なアンテナ位置を確保し、地球との無線通信を保証するのに十分なものです。要求されたレベルの安定性が達成されたのは、応力分布が非常に均一だったからでもあります。

さらに、アディティブ・マニュファクチャリングを使用することで、最終部品の重量が大幅に削減されました。

コンポーネント: 1.6 kg から 940 g に減少し、40 % 以上の節約になりました。

この例では、革新的な技術を使用することで、部品特性の向上とシステム・コストの削減という、ありそうでなかった組み合わせを実現することに成功しました。「このプロジェクトの結果には非常に満足しています。プロセス面では未知の領域に足を踏み入れましたが、安定した軽量コンポーネントを手に入れることができました。」と宇宙航空エンジニア Mouriaux 氏は述べています。

「アディティブ・マニュファクチャリングは、宇宙飛行のための基本的な手続き上の要求を満たすことができることを示しています。複数の設計上の利点と部品自体の特性は、確かにこれを証明しています。私はこの技術に今後大きな可能性を感じています」

結果の概要

- 30%の剛性向上 - 最低要求事項を30%超過達成

- 40%の軽量化

さらなるメリット

- インテリジェント:設計の自由度により均一な力の分散が可能

- 認定:包括的なテストによって検証された航空宇宙セクターの要件

もっと見る

EOSの30年にわたる3Dプリンティングのパイオニアとしての卓越性をご覧ください。