보다 경제적인 소량 생산을 위한 솔루션

Festo AG | 사례 연구

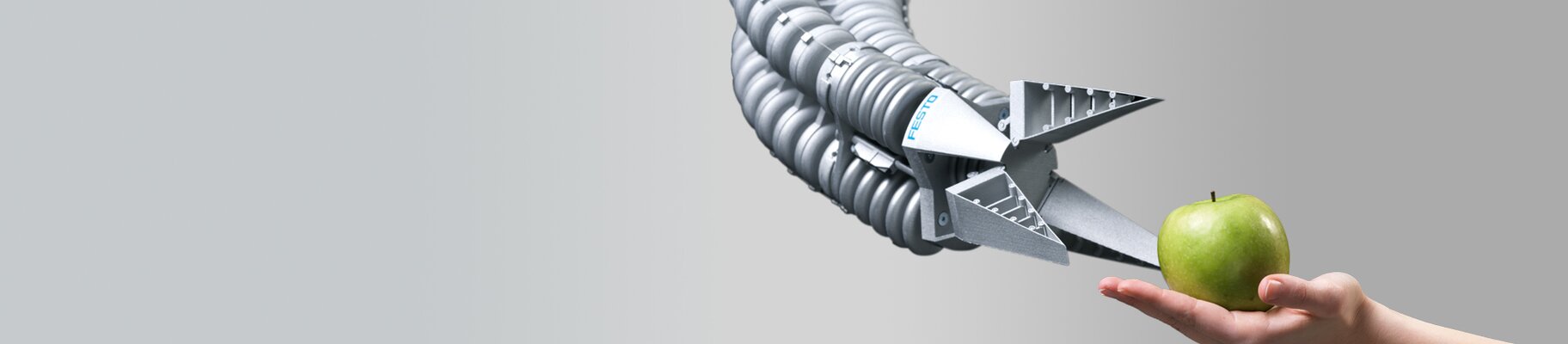

바이오닉 그리퍼 설계의 이점

- 기능 통합으로 단일 부품 수와 조립 비용 절감

- 높은 수준의 디자인 유연성 덕분에 디자인이 생산 방식을 결정합니다.

- 혁신적인 제조 공법으로 가볍고 오래가는 그리퍼를 만듭니다.

"레이저 소결은 바이오닉 핸들링 어시스턴트와 그 그립 요소인 DHDG 어댑티브 그리퍼를 생산할 수 있는 유일한 공정이었습니다. 부품의 복잡성과 통합된 기능으로 인해 다른 생산 방식은 없었습니다. 이 공정을 통해 특정 용도에 맞게 DHDG 적응형 그리퍼를 조정할 수 있어 이미 전 세계 고객들이 사용하고 있습니다."

클라우스 뮐러-로마이어 | 고급 프로토타이핑 기술 책임자 | Festo AG & Co. KG

적층 가공은 보다 경제적인 소량 생산을 위한 새로운 설계 솔루션을 제공합니다.

적층가공을 이용한 성공적인 제품 개발 및 생산의 한 예로 DHDG 어댑티브 그리퍼가 있습니다. 이 제품은 Festo의 고유한 생산 범위가 되었으며 EOS에서 공급하는 FORMIGA P 100으로 제조됩니다. 이 구조는 물고기 지느러미에서 착안한 것으로, 두 개의 유연한 밴드가 삼각형 모양을 이루며 상단에서 수렴합니다. 중간 웹은 일정한 간격으로 조인트를 통해 밴드에 연결됩니다.

또 다른 예로는 바이오닉 핸들링 어시스턴트가 있습니다. 코끼리의 몸통을 본뜬 이 유연한 보조 시스템은 공간 이동을 위한 세 가지 기본 요소, 손 축, 적응형 손가락이 달린 그리퍼로 구성됩니다. FORMIGA P 100을 사용하면 단 4번의 조립 세션으로 완전한 핸들링 어시스턴트를 제작할 수 있습니다.

EOS 기술을 사용하면 최종 제품에 있어야 할 기능을 직접 통합할 수 있습니다. 이는 부품 수와 추가 조립 비용을 줄일 수 있다는 점에서 유리합니다.

또한 DHDG 적응형 그리퍼는 금속으로 제작된 기존 그리퍼보다 약 80% 가볍기 때문에 매우 경제적입니다. 그 이유는 플라스틱의 적층 제조를 통해 특히 가볍고 탄력이 있으면서도 매우 튼튼한 구조물을 생산할 수 있기 때문입니다. 툴리스 생산으로 사출 성형 대비 40%의 단가를 절감할 수 있었습니다.

"현재 우리는 복잡한 부품의 연간 수량이 제한되어 있는 프로젝트에도 EOS 기술을 점점 더 많이 사용하고 있습니다. 이러한 경우 이 프로세스는 기존의 툴 기반 방식에 대한 진정한 대안이 될 수 있습니다."

클라우스 뮐러-로마이어 | 고급 프로토타이핑 기술 책임자 | Festo AG & Co. KG

한 눈에 보는 결과

- 부품당 비용 -40% 절감

EOS 사례 연구

EOS와 함께 30년 동안 3D 프린팅의 우수성을 개척해 온 과정을 살펴보세요.