제조 분야의 3D 프린팅

애플리케이션 및 실제 사례

제조 및 생산 환경에서의 3D 프린팅 모범 사례

비용 압박, 규제 요건, 고객의 요구 사항 증가 등.... 생산 및 산업 분야의 기업들은 끊임없이 증가하는 도전 과제에 직면해 있습니다. 동시에 에너지 및 자원 효율성과 같은 문제도 점점 더 중요해지고 있습니다.

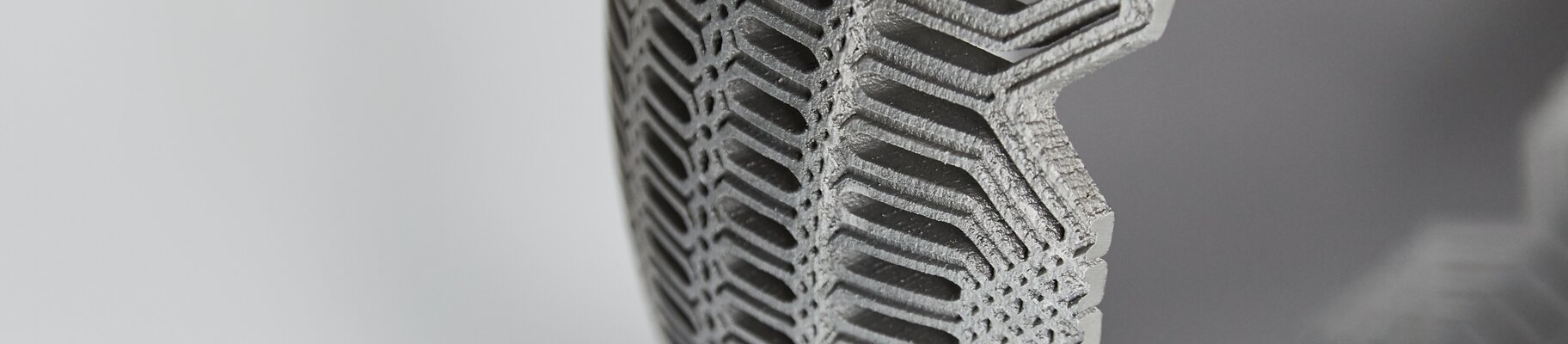

적층 제조는 생산 및 산업 분야의 기업에게 비용 효율적이고 지속 가능한 다양한 잠재적 이점을 제공합니다.

산업용 3D 프린팅은 부품 생산부터 투자 수익률 최적화에 이르기까지 다양한 방식으로 새로운 기회를 열어주고 솔루션을 제공합니다. EOS는 안전하고 신속한 전환을 위해 필요한 기술과 기타 모든 것을 단일 소스에서 맞춤형 솔루션으로 제공합니다.