RUAG 3D-gedruckte Satellitenteile

Antennenhalterung für den Sentinel-Satelliten von RUAG - zertifiziert für den Einsatz im Weltraum | Innovation Story

Wenn von den unendlichen Weiten des Universums die Rede ist, denken viele Menschen an Science-Fiction-Geschichten, die meist von einem Hollywood-Filmstudio erzählt werden. Im wirklichen Leben sind jedoch gerade in der Raumfahrt ein starker Wille und eine klare Vision entscheidend, um die notwendige Technologie zu schaffen und für den Einsatz im Kosmos vorzubereiten. Vor dieser Herausforderung stand der Schweizer Technologiekonzern RUAG beim Bau seines Sentinel-Satelliten, der unseren Planeten von oben beobachten soll. Auch hier, außerhalb der Erdatmosphäre, spielt die additive Fertigung eine wichtige Rolle.

In gewisser Weise ist es die Quadratur des Kreises: Es ist uns gelungen, ein Bauteil deutlich leichter und gleichzeitig robuster zu machen. Die Eigenschaften des Bauteils haben sich in Tests, die mit der für die Luft- und Raumfahrt erforderlichen Strenge durchgeführt wurden, bewährt. Von der additiven Fertigung werden wir in den nächsten Jahren noch viel hören - davon bin ich überzeugt!

Franck Mouriaux | General Manager Structures | RUAG

Herausforderung

Herstellung einer extrem leichten und robusten Antennenhalterung für Sentinel-Satelliten

Nach Berichten des Deutschen Zentrums für Luft- und Raumfahrt (DLR) aus dem Jahr 2016 liegen die Missionskosten der Weltraumforschung pro Kilogramm transportierter Nutzlast bei über 20.000 Euro. Jedes eingesparte Gramm reduziert die gesamten Startkosten, da das System weniger Treibstoff für den Aufstieg benötigt. Daher müssen die Raumfahrtingenieure bei jedem Bauteil jedes Gramm einsparen, denn Übergewicht sammelt sich schnell an. In diesem Fall benötigte der Schweizer Konzern RUAG eine optimal gestaltete Antennenhalterung.

Doch die Gewichtsoptimierung allein reicht nicht aus. Beim Start einer Rakete wird die Nutzlast ordentlich durchgeschüttelt, und die Vibrationen sind beträchtlich.

Auch die enormen Geschwindigkeiten von mehreren tausend Stundenkilometern, ganz zu schweigen von den hohen G-Kräften, führen dazu, dass der Flug nicht so ruhig verläuft, wie man es von einem Passagierflugzeug erwarten würde. Stabilität und Steifigkeit sind ein zweiter wichtiger Punkt in jedem Lastenheft. Leider steht diese Anforderung in der Regel im Widerspruch zur Notwendigkeit einer leichten Bauweise.

Ingenieure verwenden komplexe Strukturen, um einen brauchbaren Kompromiss zwischen Form und Gewicht zu finden.

Das RUAG-Team suchte nach der optimalen Kombination von Festigkeit und Gewicht für die Struktur seiner Antennenhalterung, da die herkömmlichen Fertigungsmethoden ausgereizt waren.

Glücklicherweise bot die additive Fertigung die perfekte Möglichkeit, die notwendige Gestaltungsfreiheit zu erreichen. Eine besondere Herausforderung stellte die Bauteilprüfung dar, nicht zuletzt wegen der bereits erwähnten Vibrationen. Im Weltraum zählt die Zuverlässigkeit, denn Reparaturen sind in der Regel nicht möglich. Das erklärt auch, warum die Zulassung solcher Bauteile ein langwieriger und komplexer Prozess ist. Jede Zertifizierung ist ein Ritterschlag für die Ingenieure, die sie erlangt haben.

Herstellung eines Bauteils durch additive Fertigung, das aufgrund seiner komplexen Strukturen alle Anforderungen an Gewicht und Stabilität erfüllt

In solchen Fällen spielt die gesamte Produktionskette eine wichtige Rolle, insbesondere in der Luft- und Raumfahrt. "Die immensen Vorteile der Herstellung von Bauteilen mittels additiver Fertigung waren für uns natürlich von großem Interesse", erklärt Franck Mouriaux, General Manager Structures bei RUAG. "So helfen uns beispielsweise die Designfreiheit und die komplexen Bauteile, Gewicht zu sparen. Auch die Möglichkeit, Funktionen zu integrieren, ist sehr hilfreich. Letztlich geht es aber darum, diese potenziellen Vorteile zu erkennen, sie optimal umzusetzen und die entsprechenden Zulassungen zu erhalten. Das einfachste Bauteil nützt nichts, wenn es nicht genutzt werden kann."

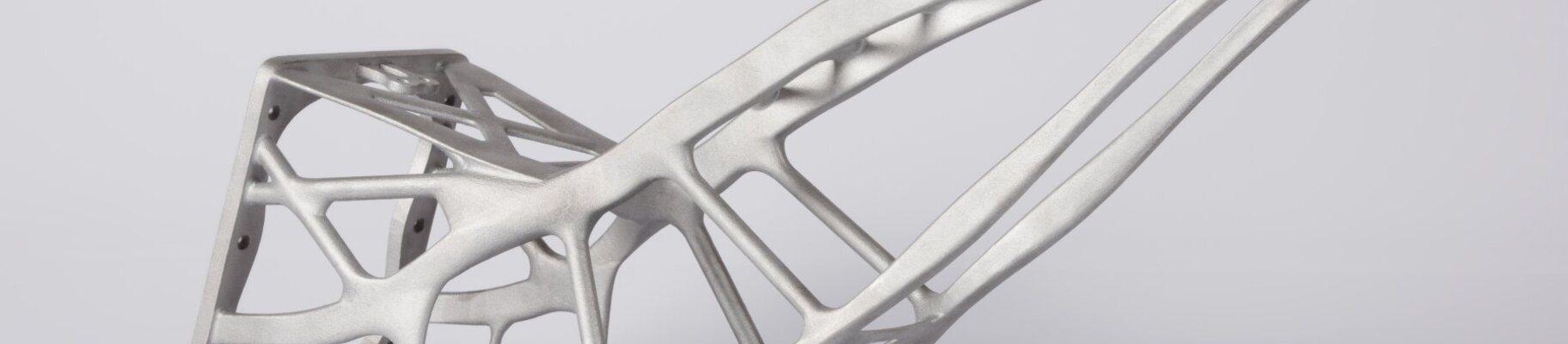

Grundlegende Eignungs- und Steifigkeitsprüfungen bildeten den Ausgangspunkt für die Konstruktion der Antennenhalterung. Der nächste Schritt umfasste die Auswahl des Materials, die Definition der Prozesse und erste grundlegende Tests hinsichtlich der Materialeigenschaften. Anschliessend wurden die ersten Teststrukturen aufgebaut, die als Ausgangspunkt für die topologische Optimierung des Bauteils dienen sollten. Durch die Kombination von intensiver Arbeit mit einem CAD- und FEM-System von Altair und der Beratung von EOS bei Design und Konstruktion mittels additiver Fertigung konnte RUAG schliesslich die - theoretisch - perfekte Form für den Antennenhalter erreichen.

Die ca. 40 cm lange Antennenhalterung wurde von der citim GmbH aus Barleben in Deutschland unter Verwendung der EOS M 400 hergestellt. Mit einem Bauvolumen von 400 x 400 x 400 mm konnten in einem Bauauftrag zwei Antennen, 30 Zugproben und diverse Prüfkörper hergestellt werden. Die Bauzeit betrug ca. 80 Stunden. Als Parametersatz wurde eine auf Oberflächenqualität und Produktivität optimierte Schichtdicke von 60 µm verwendet.

Die verwendete Aluminiumlegierung EOS Aluminium AlSi10Mg zeichnet sich durch eine hohe Festigkeit und eine starke Widerstandsfähigkeit gegen dynamische Beanspruchung aus, wodurch sich der Werkstoff perfekt für den Einsatz bei hochbelasteten Komponenten eignet. Um die geforderten Eigenschaften nachzuweisen, wurden umfangreiche Tests durchgeführt, die in der Luft- und Raumfahrt bis zu 80 % des Gesamtumfangs eines Projekts ausmachen. Für die Tests wurden eigens angefertigte Strukturen verwendet. Unter anderem untersuchten die Ingenieure die Halterungen in Computertomographen. Außerdem wurden verschiedene mechanische und physikalische Verfahren durchgeführt. Teilweise überstiegen die auf das Bauteil einwirkenden Belastungen bewusst die Belastungsgrenzen, was letztlich zur Zerstörung der Prüfkörper führte.

EOS verbindet Innovation mit großer Erfahrung in der additiven Fertigung. Die Systeme bieten wirklich interessante Möglichkeiten für alle Märkte und jeden Sektor.

Dipl.-Ing. Andreas Berkau | Geschäftsführer | citim GmbH

Ergebnis

Das Ergebnis dieser Bemühungen war, dass die neue Antennenhalterung für die Sentinel-Satelliten alle Erwartungen übertraf. Das Bauteil erhielt die Zertifizierung und damit die Zulassung für den Einsatz im Weltraum. Diese Leistung ist umso bemerkenswerter, als der Einsatz der additiven Fertigung in der Raumfahrt noch in den Kinderschuhen steckt.

So wurden die Mindestanforderungen an die Steifigkeit des Bauteils um mehr als 30 % übertroffen - eine Marge, die problemlos ausreicht, um auch nach einem turbulenten Flug eine ideale Antennenposition zu erreichen und die Funkverbindung zur Erde zu gewährleisten. Die geforderte Stabilität wurde unter anderem durch die sehr gleichmäßige Spannungsverteilung erreicht.

Darüber hinaus führte der Einsatz der additiven Fertigung zu einer erheblichen Verringerung des Gewichts des endgültigen Bauteils: von 1,6 kg auf 940 g, was einer Einsparung von über 40 % entspricht.

In diesem Fall gelang es durch den Einsatz innovativer Technologie, eine unwahrscheinliche Kombination zu erreichen: verbesserte Bauteileigenschaften und niedrigere Systemkosten. "Wir sind sehr zufrieden mit den Ergebnissen dieses Projekts. Wir haben prozessseitig Neuland betreten und wurden mit einem stabilen, leichten Bauteil belohnt", sagt Luft- und Raumfahrtingenieur Mouriaux.

"Die additive Fertigung hat gezeigt, dass sie die grundlegenden verfahrenstechnischen Anforderungen der Raumfahrt erfüllen kann. Die vielfältigen Konstruktionsvorteile und die Eigenschaften des Bauteils selbst haben dies sicherlich bewiesen. Ich sehe ein großes Potenzial für diese Technologie in der Zukunft."

Die Ergebnisse auf einen Blick

- 30% Starrheit - Überschreitung der Mindestanforderungen um 30%

- 40% Gewichtsreduzierung

Weitere Vorteile

- Intelligent: Gestaltungsfreiheit ermöglicht gleichmäßige Verteilung der Kräfte

- Akkreditiert: Anforderungen der Luft- und Raumfahrtbranche durch umfassende Tests überprüft

Mehr erfahren

Erleben Sie drei Jahrzehnte Pionierarbeit im 3D-Druck mit EOS