Lösungen für eine wirtschaftlichere Kleinserienproduktion

Festo AG | Fallstudie

Vorteile für ein bionisches Greiferdesign

- Funktionsintegration reduziert die Anzahl der Einzelteile und den Aufwand für die Montage

- Dank der hohen Designflexibilität bestimmt das Design die Produktionsmethode

- Innovatives Herstellungsverfahren macht Greifer leicht und langlebig

"Das Lasersintern war das einzige Verfahren, mit dem der Bionische Handling-Assistent und sein Greifelement, der adaptive Greifer DHDG, hergestellt werden konnten. Dieses Verfahren ermöglicht es uns, den adaptiven Greifer DHDG an die jeweilige Anwendung anzupassen und wird daher bereits von Kunden in aller Welt eingesetzt."

Klaus Müller-Lohmeier | Leiter Advanced Prototyping Technology | Festo AG & Co. KG

Additive Fertigung bietet neue Designlösungen für eine wirtschaftlichere Kleinserienproduktion

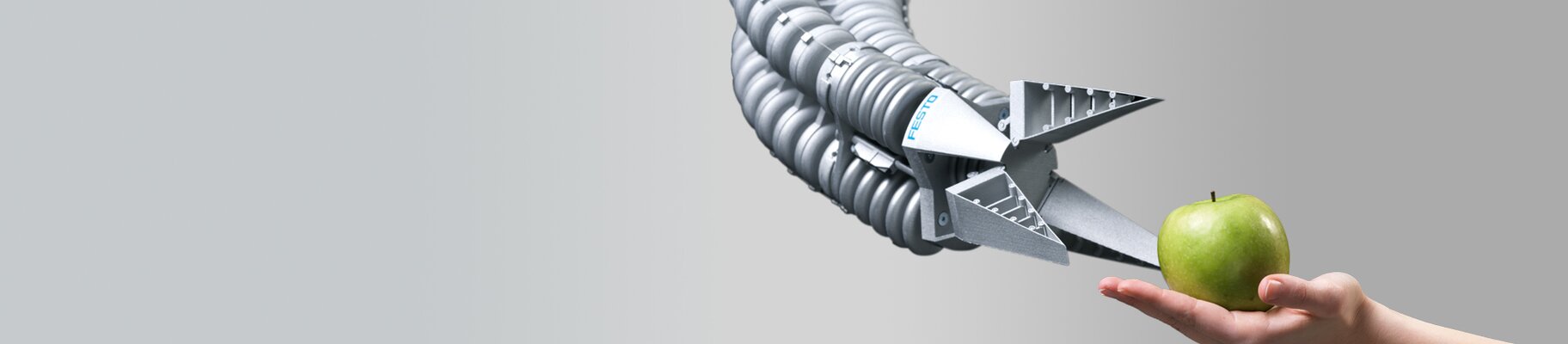

Ein Beispiel für eine erfolgreiche Produktentwicklung und -fertigung mittels additiverFertigung ist der adaptive Greifer DHDG. Er ist ein fester Bestandteil der Produktionspalette von Festo und wird auf einer von EOS gelieferten FORMIGA P 100 gefertigt. Seine Struktur ist einer Fischflosse nachempfunden und besteht aus zwei flexiblen Bändern, die ein Dreieck bilden und nach oben hin zusammenlaufen. Zwischenstege sind in regelmäßigen Abständen über Gelenke mit den Bändern verbunden.

Ein weiteres Beispiel ist der Bionische Handling-Assistent. Das flexible Assistenzsystem, das dem Rüssel eines Elefanten nachempfunden ist, besteht aus drei Grundelementen für die räumliche Bewegung, einer Handachse und einem Greifer mit adaptiven Fingern. Mit einer FORMIGA P 100 kann ein kompletter Handling-Assistent in nur vier Bausitzungen gefertigt werden.

Die EOS-Technologie ermöglicht es, Funktionen, die das Endprodukt haben soll, direkt einzubauen. Dies ist vorteilhaft, da es die Anzahl der Teile und die zusätzlichen Montagekosten reduziert.

Zudem ist der adaptive Greifer der DHDG sehr wirtschaftlich, denn er ist rund 80 % leichter als herkömmliche Greifer aus Metall. Grund dafür ist die additive Fertigung von Kunststoffen, die die Herstellung besonders leichter, elastischer, aber sehr fester Strukturen ermöglicht. Die werkzeuglose Fertigung spart 40 % der Stückkosten im Vergleich zum Spritzguss.

"Wir setzen die EOS-Technologie derzeit auch vermehrt für Projekte ein, bei denen nur geringe Jahresmengen eines komplexen Teils benötigt werden. In solchen Fällen ist das Verfahren für uns eine echte Alternative zu den bestehenden, oft werkzeuggestützten Methoden."

Klaus Müller-Lohmeier | Leiter Advanced Prototyping Technology | Festo AG & Co. KG

Die Ergebnisse auf einen Blick

- -40 % Kostenreduzierung pro Teil

EOS-Fallstudien

Erleben Sie drei Jahrzehnte Pionierarbeit im 3D-Druck mit EOS