使用增材制造 进行共形冷却

利用金属提高效率3D 打印

Innomia | 成功案例

-

注塑成型的周期时间缩短了 17%,从而降低了成本

-

生产设备维护从每两周一次延长到每五或六周一次

-

均匀冷却可防止塑料成品变形

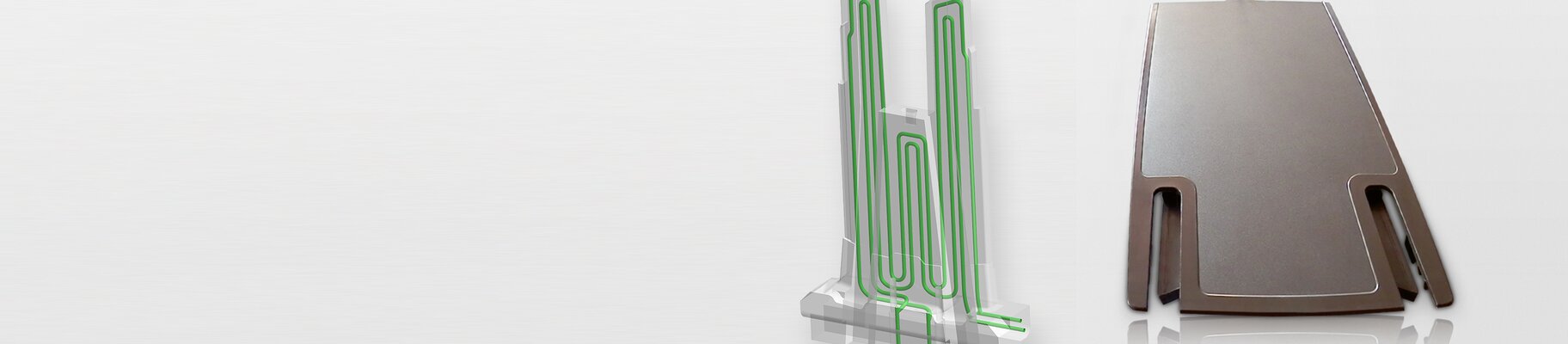

用于共形冷却的金属3D 印刷

Innomia 使用 EOS3D 打印机优化注塑塑料零件的生产工艺。这涉及到冷却工艺的改进。该案例涉及前排座椅之间扶手的生产。

为什么要进行共形冷却?

液态基础材料的热能需要在整个制造工具中散发,以使塑料凝固。除其他外,冷却过程决定了部件的质量。因为不规则的散热会导致变形。因此,Innomia 公司的设计师们开始开发一种新的刀片冷却系统。优化去除生产过程中产生的热量是首要任务。

团队决定采用集成精密冷却通道、保形冷却技术,这是DMLS 技术中一项久经考验的应用,也是增材制造 工艺才能提供的解决方案之一。EOS 金属3D 打印机是经过多年验证的系统,Innomia 采用了该系统。

精密冷却和使用增材制造 技术进行生产取得了预期效果。现在,温度分布和相关散热都更加均匀。由于热量分布均匀,并能更快地从工具和工件中散发出去,60 °C的水温就足以进行冷却,从而减少了所需的能量。刀片表面的温度也不会超过 90 °C,这进一步解决了周围区域的湿度问题。

得益于Innomia公司和EOS3D 打印 技术,Innomia公司的客户Magna公司的维护周期延长至5至6周。空气湿度凝结和潜在的空腔腐蚀问题得到了彻底解决。均匀的冷却通道运行良好,现在生产周期所需的时间比以前减少了 17%。

"冷却问题是我们长期以来一直在努力解决的问题。我们知道改进后的产品必须具有怎样的外观,但制造它却不可能。增材制造让我们实现了突破。我们能够按照自己的要求规划冷却通道,然后制造相应的模芯。激光将金属粉末逐层熔化,因此实际上可以制造出任何形状。这一成果在各个层面都令我们信服。维护、最终产品的质量、成本、散热--这是一个完美的项目"。

Pavel Strnadek | 工具维护主管 | 麦格纳

成果一览

-

-17% 周期时间

-

降低成本

-

生产设备维护从每 2 周一次延长到每 5 或 6 周一次

"欧洲的汽车行业竞争激烈。这一事实自然会对麦格纳这样的供应商产生影响。因此,能够以最低的价格生产最高质量标准的产品对我们来说非常重要。通过改进工具冷却来优化我们的生产设备,我们创造了一个技术如何帮助提高效率的教科书式范例。我们降低了生产设备的维护成本,优化了部件质量,增加了生产周期。这使我们能够坚守对客户的质量承诺,同时满足我们自己对成本效益的高要求"。

Lubos Rozkosny | 首席执行官 | Innomia

EOS 成功案例

通过 EOS 探索三十年来开拓3D 打印 的卓越成就