Inspírate - Metal

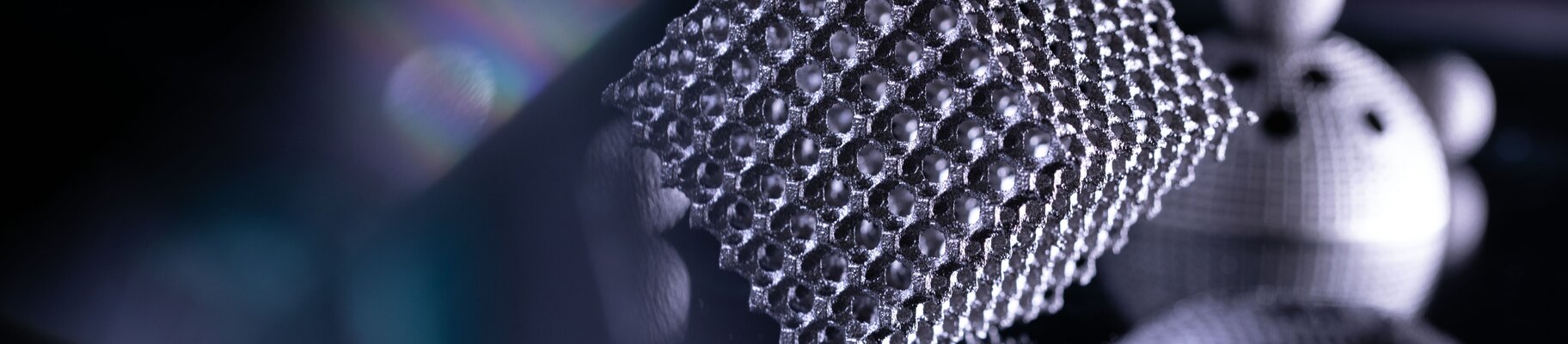

Soluciones de fabricación aditiva de metales

Piezas de calidad industrial en todo momento

Nuestras soluciones industriales de impresión 3D en metal permiten obtener piezas de calidad industrial altamente reproducibles, independientemente de lo intrincado que sea su diseño o de lo atrevidos que sean sus planes a escala. EOS ofrece una flexibilidad inigualable, para que pueda adaptar fácilmente su diseño de fabricación y aplicación a sus necesidades de producción y personalización.

Entre nuestros clientes de impresión 3D metálica se encuentra un amplio abanico de organizaciones, incluidos líderes del mercado, disruptores del sector y laboratorios de investigación nacionales. Desde la industria aeroespacial y automovilística hasta fabricantes de implantes médicos, energías renovables y bienes de consumo, hemos proporcionado soluciones de impresión 3D industrial en metal que se adaptan a las necesidades de cada uno de ellos. Explore algunas de las historias de éxito de nuestros clientes e inspírese para su próximo proyecto de aplicación impresa en 3D.

Motor cohete con LANZADOR

Cuando se aprovecha la impresión 3D para la fabricación de motores de cohetes, la funcionalidad de los componentes se puede reimaginar y reinventar por completo. Por ejemplo, se pueden integrar canales de refrigeración en una cámara de combustión o consolidar varias piezas en un único diseño. Con el apoyo de EOS y AMCM, la empresa aeroespacial estadounidense VAST está lanzando al espacio cargas útiles pequeñas y medianas con más eficacia que nunca. Los resultados incluyen diseños de cohetes novedosos e innovadores y el mayor motor de cohete del mundo fabricado aditivamente en una sola pieza. El motor se basa en un diseño de cohete estándar, pero ampliado con nervaduras internas para una refrigeración óptima. VAST construyó, probó y desarrolló con éxito este nuevo diseño de forma rápida y rentable, enteramente gracias a la impresión 3D. Al iniciar el proyecto, el espacio de construcción y las propiedades de los materiales se identificaron rápidamente como obstáculos. AMCM, una empresa del grupo EOS que ofrece máquinas especializadas adaptadas a las necesidades del cliente, aceptó este reto.

La cámara de combustión, impresa en 3D a partir de una aleación de cobre en las máquinas M4K de AMCM, es la cámara de combustión de una sola pieza para motores de cohetes de propulsión líquida más grande del mundo. Mide 86 cm de alto y el diámetro de la tobera de salida es de 41 cm. El propulsor ha ganado un premio de 1,5 millones de dólares en el US Air Force Space Pitch Day, celebrado para acelerar el programa de desarrollo y pruebas del propulsor E-2. Ya se han planificado los primeros ensayos a gran escala.

"Tradicionalmente, la fabricación de este tipo de piezas requiere millones de dólares de inversión en máquinas a medida. Ahora, con la impresión 3D existe la opción de imprimir la cámara de combustión, la boquilla y el cuello combinados en una sola pieza. Gracias a este avance, nuestro trabajo es más fácil que nunca". - Max Haot, Director Ejecutivo de VAST

Simplificación del futuro módulo de propulsión de Ariane

"Misión crítica" describe a la perfección los componentes de Clase 1 utilizados en la industria aeroespacial. De estos componentes dependen misiones que cuestan cientos de millones. En consecuencia, los ingenieros buscan constantemente desarrollar componentes de la máxima calidad, funcionalidad y robustez, simplificando al mismo tiempo la cadena de fabricación y reduciendo el número de elementos individuales. Gracias a la tecnología de fabricación aditiva EOS, ArianeGroup ha conseguido llevar esto a un nivel completamente nuevo: En lugar de 248 elementos, la cabeza del inyector de un motor de cohete de un futuro módulo de propulsión de la etapa superior cuenta ahora con un solo componente. La cabeza del inyector se ha simplificado y reducido a lo que es literalmente un diseño todo en uno (AiO).

"En el programa Ariane, estamos combinando nuestra fuerza innovadora con la experiencia de EOS. Juntos trabajamos en la fabricación aditiva de un cabezal inyector para un motor de cohete. Los resultados son impresionantes: Reducción significativa del tiempo de producción y reducción de los costes en un 50 %". - Dr.-Ing. Steffen Beyer, Director de Tecnología de Producción, Materiales y Procesos de ArianeGroup

Impresión en 3D de un soporte de antena satélite con RUAG

Para mucha gente, hablar de la infinita vastedad del universo evoca historias de ciencia ficción, generalmente contadas por un estudio cinematográfico de Hollywood. Sin embargo, en la vida real, más que en ningún otro ámbito, es posiblemente en los viajes espaciales donde una voluntad firme y una visión clara son vitales para crear la tecnología necesaria y prepararla para su despliegue en el cosmos. Este fue el reto al que se enfrentó el grupo tecnológico suizo RUAG en la construcción de su satélite Sentinel, diseñado para observar nuestro planeta desde las alturas. Incluso aquí, más allá de la atmósfera terrestre, FA desempeña un papel clave. El grupo suizo RUAG necesitaba un soporte de antena de diseño óptimo, siendo la optimización del peso un elemento crucial, pero no el único aspecto que debía resistir en la comparación de FA frente a la fabricación tradicional. Debido a las vibraciones y fuerzas G a las que se somete una pieza durante el lanzamiento de un cohete y su puesta en órbita, la estabilidad y la rigidez constituían un segundo elemento esencial para el rediseño.

"EOS combina la innovación con una gran experiencia en fabricación aditiva. Los sistemas ofrecen posibilidades realmente interesantes para todos los mercados de todos los sectores." - Andreas Berkau, Director General de CITIM GmbH

Más información

Historias de éxito y blogs sobre el metal facilitados por EOS

Selección del material

Webinarios sobre metal y informe técnico facilitados por EOS