Selektives Laser-Sintern (SLS)

Wie funktioniert es?

Selektives Lasersintern (SLS) ist eine fortschrittliche Technologie der additiven Fertigung (AM), die die Herstellung von Prototypen und Endverbrauchsteilen revolutioniert hat. SLS wurde in den späten 1980er Jahren entwickelt und ist ein 3D-Druckverfahren, bei dem ein Hochleistungslaser verwendet wird, um pulverförmige Materialien, in der Regel Polymere oder Metalle, selektiv Schicht für Schicht zu verschmelzen, um dreidimensionale Objekte zu erzeugen.

Das Grundprinzip von SLS besteht in der Verwendung eines Pulverbettes als Aufbaumaterial. Dieses Pulver kann je nach dem gewünschten Endprodukt aus verschiedenen Materialien wie Nylon, TPEs und TPUs bestehen. Der Prozess beginnt mit einer dünnen Pulverschicht, die gleichmäßig auf der Bauplattform verteilt wird. Der Laser scannt und sintert dann selektiv das Pulver und schmilzt es zusammen, um die erste Schicht des herzustellenden Objekts zu bilden.

Was sind die wichtigsten Vorteile von SLS?

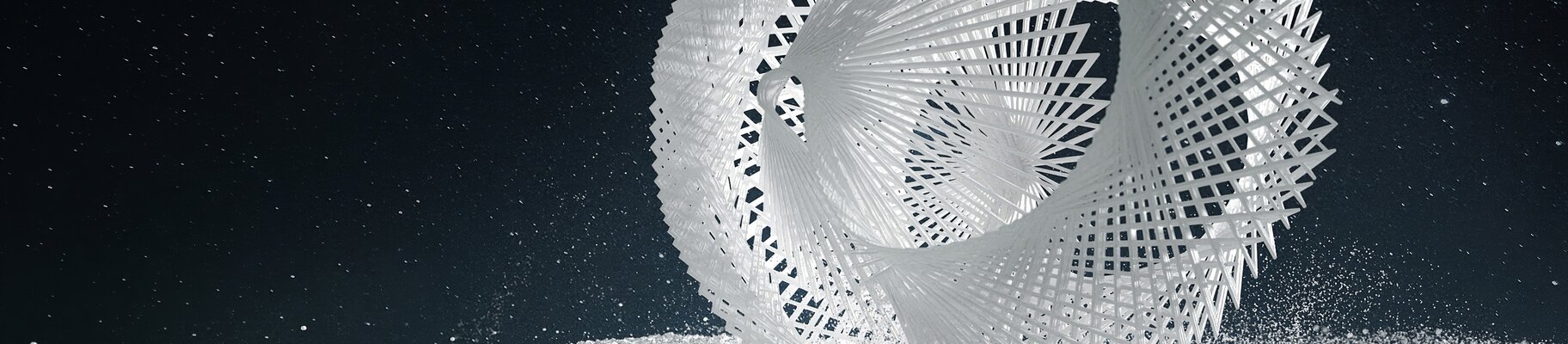

Einer der Hauptvorteile unserer SLS-Polymer-3D-Drucker ist ihre Fähigkeit, komplexe und komplizierte Geometrien mit einem hohen Maß an Präzision und hochwertiger Oberflächengüte herzustellen. Das macht SLS zur ersten Wahl für eine Vielzahl von Branchen, von der Luft- und Raumfahrt über die Automobilindustrie bis hin zum Gesundheitswesen und zu Konsumgütern.

SLS bietet inhärente Vorteile gegenüber anderen additiven Fertigungsverfahren. Das Fehlen von Stützstrukturen wie bei der Stereolithografie oder dem Fused Deposition Modeling bedeutet, dass komplexe Geometrien gebaut werden können, ohne dass zusätzliche Schritte zur Entfernung von Stützstrukturen erforderlich sind. Das ungenutzte Pulver in jeder Schicht dient außerdem als natürliche Stütze während des Druckprozesses, wodurch das Risiko von Verformungen oder Verzerrungen verringert wird. Unsere SLS-Technologie hat sich zu einer leistungsstarken und vielseitigen Option für die Herstellung komplexer, funktionaler Teile aus einer Vielzahl von Materialien entwickelt.