RUAG 3D 打印卫星部件

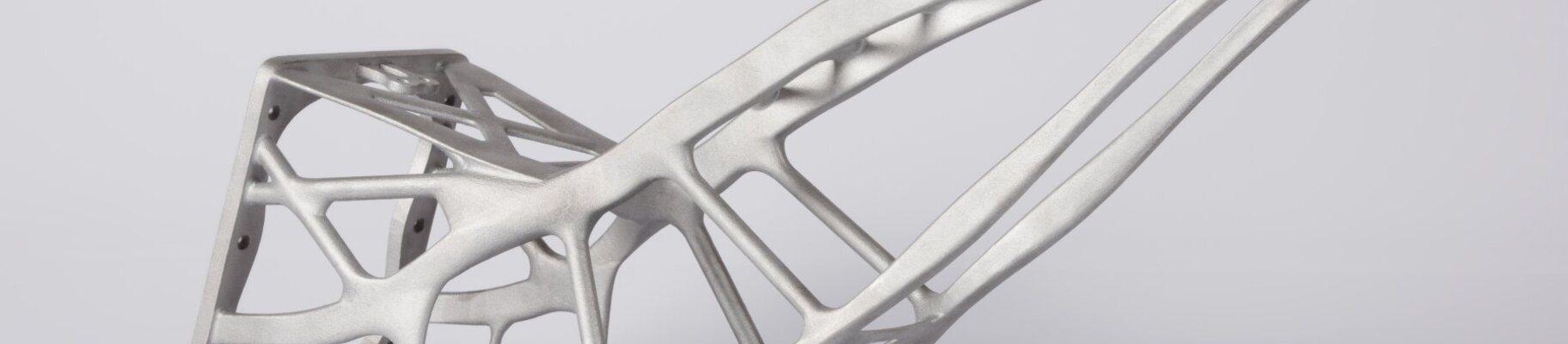

用于 RUAG 哨兵卫星的天线托架 - 经认证可在外层空间部署 | 创新故事

对许多人来说,谈到无限浩瀚的宇宙,就会联想到科幻小说的故事,这些故事通常是由好莱坞电影制片厂讲述的。然而,在现实生活中,与其他任何领域相比,太空旅行可以说更需要坚定的意志和清晰的愿景,这对于创造必要的技术并将其部署到宇宙中去至关重要。这就是瑞士技术集团 RUAG 在建造用于从高空观测地球的哨兵卫星时所面临的挑战。即使在地球大气层之外,增材制造 也在发挥着关键作用。

从某种程度上说,这也是一种创新:我们能够使部件的重量大大减轻,同时又更加坚固耐用。在航空航天领域进行的必要严格测试中,这些部件的特性证明了它们的价值。在未来几年里,我们将听到更多关于增材制造 的消息--我对此深信不疑!

Franck Mouriaux | 结构总经理 | RUAG

挑战

为哨兵卫星生产重量极轻、坚固耐用的天线支架

根据德国航空航天中心(DLR)2016 年的报告,每公斤运输有效载荷的太空探索任务成本高达 2 万欧元以上。由于系统上升所需的燃料更少,因此每节省一克燃料都会降低发射总成本。因此,航天工程师需要从每个部件上尽可能地减少每克重量,因为多余的重量会迅速累积。在这种情况下,瑞士 RUAG 集团需要一个优化设计的天线支架。

然而,仅仅优化重量是不够的。在火箭发射过程中,有效载荷会受到很大的震动,震动程度相当大。

此外,每小时几千公里的巨大速度,更不用说高 G 力了,意味着飞行不会像客机那样平稳。稳定性和刚度是任何规格表上的第二项基本要求。遗憾的是,这一要求通常与轻质设计的需要截然相反。

工程师采用复杂的结构,在外形和重量之间找到一个可行的折衷方案。

由于传统的制造方法已经用尽,RUAG 团队寻求天线支架结构强度和重量的最佳组合。

值得庆幸的是,增材制造 为实现必要的自由设计提供了完美的可能性。组件测试是一项特殊的挑战,尤其是因为前面提到的振动。在外太空,可靠性至关重要,因为一般不可能进行维修。这也解释了为什么此类组件的认证是一个漫长而复杂的过程。每一项认证对于获得认证的工程师来说都是一种荣誉。

使用增材制造 生产部件,由于其结构复杂,可满足重量和稳定性方面的所有要求

在这种情况下,完整的生产链发挥着重要作用,尤其是在航空航天领域。"RUAG 公司结构部总经理 Franck Mouriaux 解释说:"显然,我们对使用增材制造 生产部件的巨大优势非常感兴趣。"例如,设计自由度和复杂组件有助于我们减轻重量。集成功能的能力也很有帮助。不过,最终还是要确定这些潜在的优势,以理想的方式加以实施,并获得必要的相应授权。如果不能使用,再简单的组件也没有用"。

天线支架设计的出发点是基本的适用性和刚度测试。下一步包括材料选择、工艺定义和材料特性的初步基本测试。然后构建初始测试结构,作为部件拓扑优化的起点。通过与 Altair 的 CAD 和 FEM 系统进行深入合作,并在 EOS 的指导下使用增材制造 进行设计和制造,RUAG 最终实现了理论上完美的天线支架形状。

约 40 厘米长的天线支架是由德国巴勒本的 citim GmbH 公司使用 EOS M 400 生产的。400 x 400 x 400 毫米的制造体积可以在一个订单中生产两根天线、30 个拉伸测试件和各种测试项目。制造时间约为 80 小时。使用的参数设置为层厚 60 微米,优化了表面质量和生产率。

所使用的 EOS Aluminium AlSi10Mg 铝合金具有强度高、抗动态应力能力强的特点,非常适合用于高应力部件。我们进行了全面的测试,以证明其所需的特性--在航空航天领域,这些测试占项目总范围的 80%。测试中使用了专门制造的结构。除其他外,工程师们还在计算机断层扫描中对支架进行了检查。此外,还进行了各种机械和物理程序。有时,对部件施加的应力会故意超过负载极限,最终导致测试件的破坏。

EOS 将创新与丰富的经验相结合,增材制造 。这些系统为各行各业的所有市场提供了非常有趣的可能性。

Dipl.-Ing. Andreas Berkau | CEO | citim GmbH

结果

这些努力的结果是,用于哨兵卫星的新型天线支架超出了所有预期。该部件获得了认证,并因此获准在外层空间使用。考虑到增材制造 在太空中的应用仍处于起步阶段,这一成就就显得更加难能可贵。

例如,该组件的最低刚度要求超出了 30% 以上--这个余量足以确保即使在湍流飞行后也能获得理想的天线位置,并保证与地球的无线电通信。达到要求的稳定性水平,部分原因是应力分布高度均匀。

此外,使用增材制造 还大大减轻了最终部件的重量:从 1.6 千克减至 940 克,节省了 40% 以上。

在这个例子中,创新技术的使用成功地实现了一个不太可能的组合:改进了组件特性,降低了系统成本。"我们对这个项目的成果非常满意。我们进入了工艺方面的未知领域,并获得了稳定、轻质部件的回报,"航空工程师 Mouriaux 说。

"增材制造 已经证明,它能够满足太空旅行的基本程序要求。部件本身的多种设计优势和特性无疑证明了这一点。我认为这项技术具有巨大的发展潜力。

成果一览

- 30% 僵硬 - 最低要求超标 30

- 重量减轻 40

更多益处

- 智能:设计自由,可实现力的均匀分布

- 认证:通过全面测试验证航空航天领域的要求

了解更多

通过 EOS 探索三十年来开拓3D 打印 的卓越成就