Ispirati - Metallo

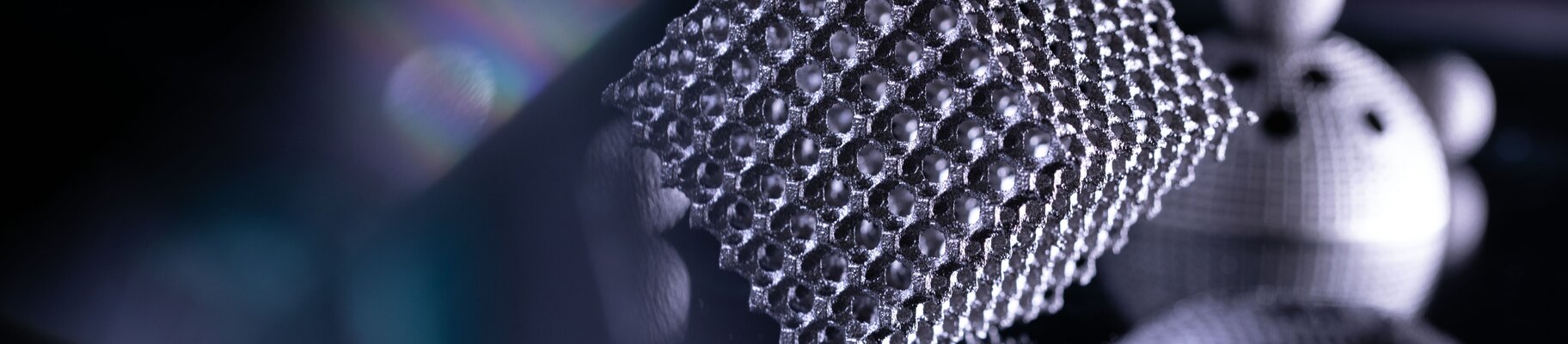

Soluzioni per la produzione additiva di metalli

Componenti di qualità industriale, ogni volta

Le nostre soluzioni di stampa 3D industriale in metallo consentono di ottenere parti di livello industriale altamente riproducibili, indipendentemente dall'intricatezza del progetto o dall'audacia dei piani in scala. EOS offre una flessibilità senza pari, che consente di adattare facilmente il progetto di produzione e applicazione alle esigenze di produzione e personalizzazione.

I nostri clienti che utilizzano la stampa 3D in metallo includono una vasta gamma di organizzazioni, tra cui leader di mercato, aziende che hanno rivoluzionato il settore e laboratori di ricerca nazionali. Dal settore aerospaziale e automobilistico, ai produttori di impianti medici, alle energie rinnovabili e ai beni di consumo, abbiamo fornito soluzioni di stampa 3D industriale in metallo che si adattano alle esigenze di ciascuno. Esplorate alcune storie di successo dei nostri clienti e lasciatevi ispirare per il vostro prossimo progetto di applicazione stampata in 3D.

Motore a razzo con lanciatore

Quando si sfrutta la stampa 3D per la produzione di motori a razzo, la funzionalità dei componenti può essere completamente reimmaginata e reinventata. Ad esempio, è possibile integrare canali di raffreddamento in una camera di combustione o consolidare più parti in un unico progetto. Con il supporto di EOS e AMCM, l'azienda aerospaziale statunitense VAST sta lanciando nello spazio carichi utili di piccole e medie dimensioni in modo più efficiente che mai. I risultati includono progetti di razzi nuovi e innovativi e il motore a razzo più grande al mondo mai prodotto in modo additivo in un unico pezzo. Il motore si basa su un progetto di razzo standard, ma è stato ampliato con nervature interne per un raffreddamento ottimale. VAST è riuscita a costruire, testare e sviluppare ulteriormente questo nuovo progetto in modo rapido ed economico, interamente grazie alla stampa 3D. All'inizio del progetto, lo spazio di costruzione e le proprietà dei materiali sono stati rapidamente identificati come ostacoli. AMCM, società del gruppo EOS che offre macchine specializzate su misura per le esigenze dei clienti, ha accettato questa sfida.

La camera di combustione, stampata in 3D da una lega di rame sulle macchine M4K di AMCM, è la più grande camera di combustione in un unico pezzo per motori a razzo a propellente liquido al mondo. La camera è alta 86 cm (34 in), con un diametro dell'ugello di uscita di 41 cm (16 in). Il booster ha vinto un premio di 1,5 milioni di dollari al Space Pitch Day dell'aeronautica statunitense, organizzato per accelerare il programma di sviluppo e test del booster E-2. Sono già stati pianificati i primi test su larga scala.

"Tradizionalmente, la produzione di questo tipo di pezzi richiede milioni di dollari di investimenti in macchine personalizzate. Ora, con la stampa 3D è possibile stampare la camera di combustione, l'ugello e il collo in un unico pezzo. Grazie a questo progresso, il nostro lavoro è più facile che mai". - Max Haot, amministratore delegato di VAST

Il futuro modulo di propulsione di Ariane semplificato

Il termine "Mission Critical" descrive perfettamente i componenti di Classe 1 utilizzati nell'industria aerospaziale. Da questi componenti dipendono missioni che costano centinaia di milioni. Di conseguenza, gli ingegneri cercano costantemente di sviluppare componenti della massima qualità, funzionalità e robustezza, semplificando al contempo la catena di produzione e riducendo il numero di singoli elementi. Grazie alla tecnologia di produzione additiva EOS, ArianeGroup è riuscita a raggiungere un nuovo livello: Invece di 248 elementi, la testa dell'iniettore di un motore a razzo di un futuro modulo di propulsione dello stadio superiore conta ora un solo componente. La testa dell'iniettore è stata semplificata e ridotta a quello che è letteralmente un progetto all-in-one (AiO).

"Nel programma Ariane, stiamo combinando la nostra forza innovativa con l'esperienza di EOS. Insieme, lavoriamo alla produzione additiva di una testa di iniettore per un motore a razzo. I risultati sono impressionanti: Riduzione significativa dei tempi di produzione e costi inferiori del 50%". - Dr.-Ing. Steffen Beyer, Responsabile Tecnologia di Produzione, Materiali e Processi di ArianeGroup

Stampa 3D di una staffa per antenna satellitare con RUAG

Per molti, parlare dell'infinita vastità dell'universo evoca storie di fantascienza, solitamente raccontate da uno studio cinematografico di Hollywood. Tuttavia, nella vita reale, più che in qualsiasi altro settore, è probabilmente nei viaggi spaziali che una forte volontà e una chiara visione sono fondamentali per creare la tecnologia necessaria e prepararla per l'impiego nel cosmo. Questa è stata la sfida affrontata dal gruppo tecnologico svizzero RUAG nella costruzione del suo satellite Sentinel, progettato per osservare il nostro pianeta dall'alto. Anche qui, al di là dell'atmosfera terrestre, l'AM svolge un ruolo fondamentale. Il gruppo svizzero RUAG aveva bisogno di una staffa per antenna progettata in modo ottimale: l'ottimizzazione del peso era un elemento cruciale, ma non l'unico aspetto che doveva reggere il confronto tra AM e produzione tradizionale. A causa delle vibrazioni e delle forze G a cui un pezzo è sottoposto durante il lancio di un razzo e l'orbita, la stabilità e la rigidità costituivano un secondo elemento essenziale della riprogettazione.

"EOS combina innovazione e grande esperienza nella produzione additiva. I sistemi offrono possibilità davvero interessanti per tutti i mercati di ogni settore". - Andreas Berkau, CEO, CITIM GmbH

Per saperne di più

Storie di successo in metallo e blog abilitati da EOS

Selezione del materiale

Webinar sul metallo e Whitepaper abilitati da EOS