Parti di satelliti stampate in 3D da RUAG

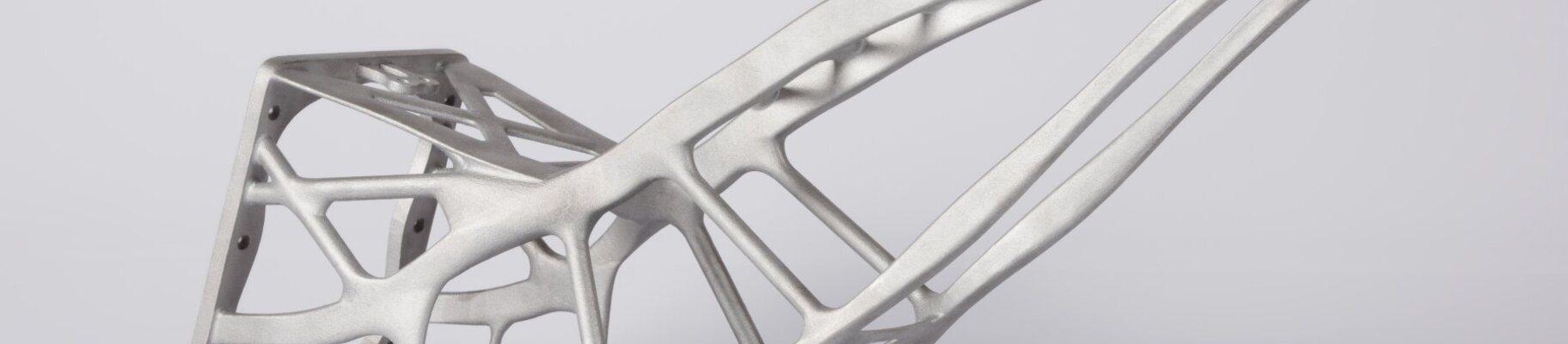

Supporto dell'antenna per il satellite Sentinel di RUAG - Certificato per l'impiego nello spazio esterno | Storia dell'innovazione

Per molti, parlare dell'infinita vastità dell'universo evoca storie di fantascienza, solitamente raccontate da uno studio cinematografico di Hollywood. Tuttavia, nella vita reale, più che in qualsiasi altro settore, è probabilmente nei viaggi spaziali che una forte volontà e una chiara visione sono fondamentali per creare la tecnologia necessaria e prepararla per l'impiego nel cosmo. Questa è stata la sfida affrontata dal gruppo tecnologico svizzero RUAG nella costruzione del suo satellite Sentinel, progettato per osservare il nostro pianeta dall'alto. Anche qui, al di là dell'atmosfera terrestre, la produzione additiva sta giocando un ruolo fondamentale.

In un certo senso si tratta di una quadratura del cerchio: siamo riusciti a realizzare un componente significativamente più leggero e allo stesso tempo più robusto. Le caratteristiche del componente si sono dimostrate valide nei test condotti con il rigore richiesto dal settore aerospaziale. Nei prossimi anni sentiremo parlare molto di produzione additiva, ne sono convinto!

Franck Mouriaux | Direttore Generale Strutture | RUAG

Sfida

Produzione di una staffa per antenna estremamente leggera e robusta per i satelliti Sentinel

Secondo quanto riportato dal Centro tedesco per l'aerospazio (DLR) nel 2016, i costi di missione dell'esplorazione spaziale per ogni chilogrammo di carico utile trasportato sono superiori a 20.000 euro. Ogni singolo grammo risparmiato riduce i costi totali di lancio, poiché il sistema richiede meno carburante per l'ascesa. Di conseguenza, gli ingegneri aerospaziali devono ridurre ogni grammo possibile da ogni componente, poiché il peso in eccesso si accumula rapidamente. In questo caso, il gruppo svizzero RUAG aveva bisogno di una staffa per antenna progettata in modo ottimale.

Tuttavia, la sola ottimizzazione del peso non è sufficiente. Durante il lancio di un razzo, il carico utile viene scosso e il livello di vibrazioni è notevole.

Inoltre, le enormi velocità di diverse migliaia di chilometri all'ora, per non parlare delle elevate forze G, fanno sì che il volo non sia così tranquillo come ci si aspetterebbe da un jet passeggeri. La stabilità e la rigidità costituiscono un secondo requisito essenziale in qualsiasi scheda tecnica. Purtroppo questo requisito è di solito diametralmente opposto alla necessità di un design leggero.

Gli ingegneri impiegano strutture complesse per individuare un compromesso fattibile tra forma e peso.

Il team RUAG ha cercato la combinazione ottimale di resistenza e peso per la struttura della staffa dell'antenna, poiché i metodi di produzione convenzionali erano ormai esauriti.

Fortunatamente, la produzione additiva ha fornito la possibilità perfetta di ottenere la necessaria libertà di progettazione. Il collaudo dei componenti ha rappresentato una sfida particolare, non da ultimo a causa delle già citate vibrazioni. Nello spazio, l'affidabilità è fondamentale, poiché le riparazioni non sono generalmente possibili. Questo spiega anche perché l'autorizzazione di questi componenti è un processo così lungo e complesso. Ogni certificazione rappresenta un riconoscimento per gli ingegneri che l'hanno ottenuta.

Produzione di un componente mediante fabbricazione additiva che, grazie alle sue strutture complesse, soddisfa tutti i requisiti di peso e stabilità.

In questi casi, l'intera catena di produzione svolge un ruolo importante, soprattutto nel settore aerospaziale. "Ovviamente gli immensi vantaggi della produzione di componenti con la manifattura additiva erano di grande interesse per noi", ha spiegato Franck Mouriaux, Direttore Generale delle Strutture di RUAG. "Ad esempio, la libertà di progettazione e i componenti complessi ci aiutano a risparmiare peso. Anche la possibilità di integrare le funzioni è molto utile. Alla fine, però, si tratta di individuare questi potenziali vantaggi, di implementarli in modo ideale e di acquisire le necessarie autorizzazioni. Il componente più semplice non serve a nulla se non può essere utilizzato".

I test fondamentali di idoneità e rigidità hanno costituito il punto di partenza della progettazione della staffa dell'antenna. La fase successiva ha compreso la selezione del materiale, la definizione dei processi e i primi test di base sulle caratteristiche del materiale. Le strutture di prova iniziali sono state poi costruite per fungere da punto di partenza per l'ottimizzazione topologica del componente. Alla fine RUAG è riuscita a ottenere la forma teoricamente perfetta per la staffa dell'antenna, grazie alla combinazione di un intenso lavoro con un sistema CAD e FEM di Altair e alla guida di EOS sulla progettazione e la costruzione con la produzione additiva.

La staffa dell'antenna, lunga circa 40 cm, è stata prodotta dalla citim GmbH di Barleben, in Germania, con il sistema EOS M 400. Con un volume di costruzione di 400 x 400 x 400 mm, è stato possibile produrre due antenne, 30 pezzi di prova di trazione e vari articoli di prova in un unico ordine di costruzione. Il tempo di costruzione è stato di circa 80 ore. Il set di parametri utilizzato prevedeva uno spessore dello strato di 60 µm, ottimizzato per la qualità della superficie e la produttività.

La lega di alluminio utilizzata, EOS Aluminium AlSi10Mg, è caratterizzata da un'elevata forza e da una forte resistenza alle sollecitazioni dinamiche, che rendono il materiale perfettamente adatto all'uso con componenti ad alta sollecitazione. Per dimostrare le caratteristiche richieste sono stati eseguiti test completi che, nel settore aerospaziale, rappresentano fino all'80% della portata totale di un progetto. Per i test sono state utilizzate strutture appositamente realizzate. Tra l'altro, gli ingegneri hanno esaminato le staffe con tomografie computerizzate. Sono state eseguite anche diverse procedure meccaniche e fisiche. A volte, le sollecitazioni esercitate sul componente hanno deliberatamente superato i limiti di carico, portando infine alla distruzione dei pezzi di prova.

EOS combina innovazione e grande esperienza nella produzione additiva. I sistemi offrono possibilità davvero interessanti per tutti i mercati e per tutti i settori.

Ing. Andreas Berkau | CEO | citim GmbH

Risultato

Il risultato di questi sforzi è stato che la nuova staffa per l'antenna dei satelliti Sentinel ha superato tutte le aspettative. Il componente ha ottenuto la certificazione e, di conseguenza, l'approvazione per il suo utilizzo nello spazio. Il risultato è ancora più notevole se si considera che l'uso della produzione additiva nello spazio è ancora agli inizi.

Ad esempio, i requisiti minimi di rigidità del componente sono stati superati di oltre il 30% - un margine facilmente sufficiente a garantire che, anche dopo un volo turbolento, si possa raggiungere una posizione ideale dell'antenna - e la comunicazione radio con la Terra è stata garantita. Il livello di stabilità richiesto è stato raggiunto, in parte grazie alla distribuzione altamente uniforme delle sollecitazioni.

Inoltre, l'uso della produzione additiva ha portato a una significativa riduzione del peso del componente finale: da 1,6 kg a 940 g, con un risparmio di oltre il 40%.

In questo caso, l'uso di una tecnologia innovativa è riuscito a ottenere una combinazione improbabile: miglioramento delle caratteristiche dei componenti e riduzione dei costi del sistema. "Siamo molto soddisfatti dei risultati di questo progetto. Ci siamo addentrati in un territorio inesplorato dal punto di vista del processo e siamo stati premiati con un componente stabile e leggero", afferma l'ingegnere aerospaziale Mouriaux.

"La fabbricazione additiva ha dimostrato di poter soddisfare le esigenze procedurali fondamentali dei viaggi nello spazio. I molteplici vantaggi di progettazione e le caratteristiche del componente stesso lo hanno certamente dimostrato. Vedo un grande potenziale per questa tecnologia in futuro".

I risultati in sintesi

- 30% Rigidità - Requisiti minimi superati del 30%

- 40% di riduzione del peso

Ulteriori vantaggi

- Intelligente: la libertà di progettazione consente una distribuzione uniforme delle forze

- Accreditato: requisiti del settore aerospaziale verificati da test completi

Per saperne di più

Esplorate tre decenni di eccellenza pionieristica nella stampa 3D con EOS