Uso de la fabricación aditiva para la refrigeración conforme

Aumentar la eficiencia con la impresión metálica en 3D

Innomia | Historia de éxito

-

Los costes se reducen en un 17 % gracias a la reducción de los tiempos de ciclo de los moldes de inyección de plástico.

-

El mantenimiento de la planta de producción se amplía de cada dos semanas a cada cinco o seis.

-

El enfriamiento uniforme evita la deformación del producto plástico final

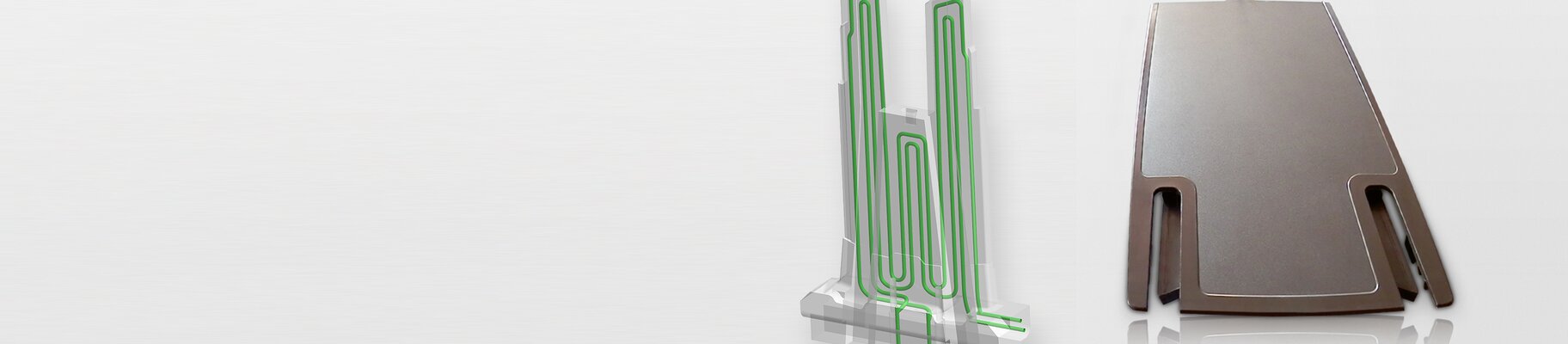

Impresión metálica 3D para refrigeración conformada

Innomia utiliza impresoras EOS 3D para optimizar el proceso de producción de piezas de plástico moldeadas por inyección. Esto implicó una revisión del proceso de refrigeración. El caso se refiere a la fabricación del reposabrazos situado entre los asientos delanteros.

¿Por qué Conformal Cooling?

La energía térmica del material base líquido debe disiparse por toda la herramienta de fabricación para permitir que el plástico se solidifique. El proceso de enfriamiento determina, entre otras cosas, la calidad del componente. Esto se debe a que una disipación irregular del calor puede provocar deformaciones. Como consecuencia lógica, los diseñadores de Innomia empezaron a desarrollar un nuevo sistema de refrigeración del inserto de la herramienta. La eliminación optimizada del calor generado en el proceso de producción ocupaba el primer lugar en la lista de prioridades.

El equipo decidió optar por canales de refrigeración de precisión integrados, refrigeración conformal, una aplicación probada en la tecnología DMLS y una de las soluciones que sólo pueden ofrecer los procesos de fabricación aditiva. La impresora 3D de metal EOS, un sistema probado durante muchos años, se desplegó para Innomia.

La refrigeración de precisión y la producción con tecnología de fabricación aditiva han dado los resultados deseados. La distribución de la temperatura y la disipación de calor asociada son ahora sustancialmente más homogéneas. Dado que el calor se distribuye y abandona tanto la herramienta como el componente más rápidamente, una temperatura del agua de 60 °C es suficiente para la refrigeración, lo que reduce la energía necesaria. La propia superficie de la plaquita no se calienta por encima de los 90 °C, un hecho que permitió además a los ingenieros resolver los problemas de humedad en la zona circundante.

Gracias a Innomia y a la tecnología de impresión EOS 3D, el cliente de Innomia Magna se beneficia de un intervalo de mantenimiento que se amplía a entre cinco y seis semanas. El problema de la condensación de la humedad del aire y de la posible corrosión de la cavidad se resolvió por completo. Los canales de refrigeración uniformes funcionan tan bien que el tiempo necesario para el ciclo de producción es ahora un 17 % menor que antes.

"El tema de la refrigeración era algo que llevábamos mucho tiempo intentando solucionar. Sabíamos cómo tenía que ser un producto mejorado, pero fabricarlo no era posible. La fabricación aditiva nos permitió hacer un gran avance. Pudimos planificar los canales de refrigeración tal y como los queríamos y fabricar el núcleo del molde en consecuencia. El láser funde el polvo metálico capa a capa, de modo que, en efecto, cualquier forma es posible. El resultado nos ha convencido a todos los niveles. Mantenimiento, calidad del producto final, costes, disipación del calor... ha sido el proyecto perfecto".

Pavel Strnadek | Jefe de Mantenimiento de Herramientas | Magna

Resumen de los resultados

-

-17% Duración del ciclo

-

Reducción de costes

-

El mantenimiento de la planta de producción se amplía de cada 2 semanas a cada 5 o 6

"La industria del automóvil en Europa está sometida a una dura competencia. Naturalmente, este hecho repercute en proveedores como Magna. Por eso es muy importante para nosotros poder producir con los más altos estándares de calidad al precio más bajo. Con la optimización de nuestra planta de producción mediante la mejora de la refrigeración de nuestras herramientas, hemos creado un ejemplo de libro de cómo la tecnología puede ayudar a aumentar la eficiencia. Hemos reducido los costes de mantenimiento de nuestra planta de producción, optimizado la calidad de nuestros componentes y aumentado el número de ciclos de producción. Esto nos ha permitido mantener la promesa de calidad que hicimos a nuestro cliente y, al mismo tiempo, cumplir nuestras propias exigencias de rentabilidad".

Lubos Rozkosny | Director General | Innomia

Casos de éxito de EOS

Explore tres décadas de excelencia pionera en impresión 3D con EOS