Utilizzo della produzione additiva per il raffreddamento conformazionale

Aumentare l'efficienza con la stampa 3D del metallo

Innomia | Storia di successo

-

I costi si riducono grazie a una riduzione del 17% dei tempi di ciclo per lo stampaggio a iniezione della plastica.

-

La manutenzione degli impianti di produzione è passata da ogni due settimane a ogni cinque o sei.

-

Il raffreddamento uniforme impedisce la deformazione del prodotto finale in plastica

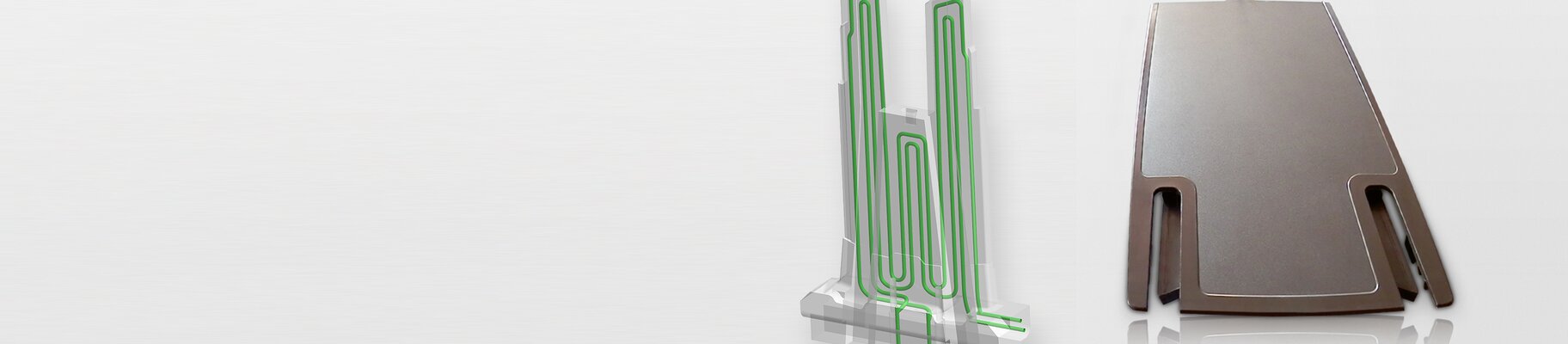

Stampa 3D del metallo per il raffreddamento conformazionale

Innomia utilizza le stampanti 3D EOS per ottimizzare il processo di produzione di parti in plastica stampate a iniezione. Ciò ha comportato una revisione del processo di raffreddamento. Il caso riguarda la produzione del bracciolo situato tra i sedili anteriori.

Perché il raffreddamento conformazionale?

L'energia termica del materiale di base liquido deve essere dissipata in tutto lo strumento di produzione per consentire alla plastica di solidificarsi. Il processo di raffreddamento determina, tra l'altro, la qualità del componente. Questo perché una dissipazione irregolare del calore può portare a deformazioni. Come logica conseguenza, i progettisti di Innomia hanno iniziato a sviluppare un nuovo sistema di raffreddamento degli inserti. La rimozione ottimizzata del calore generato nel processo di produzione era in cima alla lista delle priorità.

Il team ha deciso di adottare canali di raffreddamento di precisione integrati, il raffreddamento conformale, un'applicazione collaudata con la tecnologia DMLS e una delle soluzioni che solo i processi di fabbricazione additiva possono fornire. Per Innomia è stata utilizzata la stampante 3D in metallo EOS, un sistema collaudato da molti anni.

Il raffreddamento di precisione e la produzione con tecnologia Additive Manufacturing hanno dato i risultati sperati. La distribuzione della temperatura e la relativa dissipazione del calore sono ora sostanzialmente più omogenee. Poiché il calore si distribuisce e lascia più rapidamente sia l'utensile che il componente, una temperatura dell'acqua di 60 °C è sufficiente per il raffreddamento, riducendo l'energia necessaria. La superficie stessa dell'inserto non si riscalda oltre i 90 °C, un fatto che ha permesso agli ingegneri di risolvere i problemi di umidità nell'area circostante.

Grazie a Innomia e alla tecnologia di stampa 3D EOS, il cliente Innomia Magna beneficia di un intervallo di manutenzione esteso a cinque-sei settimane. Il problema della condensazione dell'umidità dell'aria e della potenziale corrosione della cavità è stato completamente risolto. I canali di raffreddamento uniformi funzionano così bene che il tempo necessario per il ciclo di produzione è ora inferiore del 17% rispetto a prima.

"Il problema del raffreddamento era una questione che cercavamo di affrontare da tempo. Sapevamo come avrebbe dovuto apparire un prodotto migliorato, ma produrlo non era possibile. La produzione additiva ci ha permesso di fare un passo avanti. Siamo stati in grado di progettare i canali di raffreddamento proprio come li volevamo e di produrre il nucleo dello stampo in modo corrispondente. Il laser fonde la polvere metallica strato per strato, in modo da rendere possibile qualsiasi forma. Il risultato ci ha convinto a tutti i livelli. Manutenzione, qualità del prodotto finale, costi, dissipazione del calore: è stato il progetto perfetto".

Pavel Strnadek | Responsabile manutenzione utensili | Magna

I risultati in sintesi

-

-17% Tempo di ciclo

-

Riduzione dei costi

-

Manutenzione dell'impianto di produzione estesa da ogni 2 settimane a ogni 5 o 6.

"L'industria automobilistica in Europa è soggetta a una forte concorrenza. Questo fatto si ripercuote naturalmente sui fornitori come Magna. Per questo è molto importante per noi essere in grado di produrre secondo i più alti standard qualitativi al prezzo più basso. Con l'ottimizzazione del nostro impianto di produzione attraverso il miglioramento del raffreddamento degli utensili, abbiamo creato un esempio da manuale di come la tecnologia possa contribuire ad aumentare l'efficienza. Abbiamo ridotto i costi di manutenzione del nostro impianto di produzione, ottimizzato la qualità dei nostri componenti e aumentato il numero di cicli di produzione. Questo ci ha permesso di mantenere la promessa di qualità fatta al nostro cliente e, allo stesso tempo, di soddisfare le nostre elevate esigenze in termini di economicità".

Lubos Rozkosny | CEO | Innomia

Storie di successo di EOS

Esplorate tre decenni di eccellenza pionieristica nella stampa 3D con EOS