Próximo salto innovador en la fabricación aditiva de metales

Proyecto europeo InShaPe

____ Múnich, Alemania, 13 de julio de 2022

En muchos sectores industriales, como la automoción, la industria aeroespacial o el sector energético, aumenta la demanda de componentes metálicos especiales ligeros y de gran resistencia. Las turbinas de gas modernas, por ejemplo, requieren escudos térmicos extremadamente estables y, al mismo tiempo, ligeros. Un importante proceso de fabricación para ello es el proceso de fusión de metales en lecho de polvo mediante rayo láser (PBF-LB/M). Dependiendo de la aplicación, el proceso no siempre es competitivo en comparación con la producción convencional en términos de costes unitarios. El proyecto de investigación e innovación InShaPe, financiado por la UE con 6,8 millones de euros, pretende contribuir decisivamente al perfeccionamiento de esta tecnología.

Bajo la coordinación de la Universidad Técnica de Múnich (TUM), aquí la Cátedra de Fabricación Aditiva basada en Láser, diez socios de siete países colaboran en el proyecto. En la fusión de metales en lecho de polvo, se aplican capas extremadamente finas de polvo metálico a una plataforma de construcción. Esta capa de polvo se funde mediante un rayo láser focalizado y se une a la capa de material subyacente durante la solidificación. Este proceso se repite capa a capa hasta crear un componente acabado. Gracias a la estructura en capas, se pueden realizar geometrías complejas que ahorran peso. Una vez eliminado el polvo sobrante, el componente acabado suele someterse a un tratamiento posterior en función de la aplicación.

La adaptación flexible del punto láser permite una producción eficaz y rentable

"La combinación de estas dos nuevas tecnologías permite estrategias de exposición eficientes y avanzadas para que incluso la producción más exigente de componentes especiales complejos funcione de inmediato".

Prof. Dr.-Ing. Katrin Wudy de la Escuela de Ingeniería y Diseño de la Universidad Técnica de Múnich.

InShaPe agiliza, abarata y hace más sostenible la fabricación aditiva de metales

El consorcio se ha fijado el objetivo de seguir desarrollando esta forma de fabricación aditiva hasta convertirla en una tecnología de fabricación de amplio alcance comercial que supere en el futuro a los procesos de fabricación convencionales, como la fundición a presión, en términos de precisión y sostenibilidad. Esto se debe a que la adaptación de la forma del rayo láser y las nuevas opciones de exposición permiten un proceso de producción eficiente desde el punto de vista energético y material. Al mismo tiempo, la innovación de InShaPe pretende demostrar la competitividad de la fabricación aditiva frente a los procesos de fabricación tradicionales en términos de costes unitarios, flexibilidad y volumen de producción. El control y el funcionamiento asistidos por IA también deberían permitir a los trabajadores no altamente cualificados utilizar el nuevo proceso.

El objetivo general de InShaPe es seguir desarrollando y demostrando un innovador proceso de fusión de metales en lecho de polvo (PBF-LB/M) para cuatro aplicaciones industriales en los sectores aeroespacial, energético y automovilístico. En comparación con el estado actual de la técnica, deberían lograrse las siguientes ventajas:

- una tasa de producción siete veces superior

- más de un 50% menos de costes

- 60% menos de consumo de energía

- 30% menos de residuos

A largo plazo, el éxito en el desarrollo y la comercialización de las tecnologías de InShaPe tiene como objetivo reforzar la industria europea de fabricación PBF-LB/M como proveedor líder de piezas de alta complejidad y establecer nuevos estándares de primera clase para métodos de producción digitales, ágiles y eficientes en el uso de los recursos basados en láser.

Sobre el proyecto europeo InShaPe

InShaPe comenzó el 1 de junio de 2022 y se prolongará hasta finales de mayo de 2025. El proyecto lo lleva a cabo la Universidad Técnica de Múnich con otros nueve socios de Francia, Alemania, Israel, Italia, Países Bajos, Suecia y España. El proyecto está dirigido por la Prof. Dra.-Ing. Katrin Wudy, Directora de la Cátedra de Fabricación Aditiva por Láser de la Universidad Técnica de Múnich. La UE financia el proyecto con 6,8 millones de euros del Programa Marco Europeo de Investigación e Innovación "Horizonte Europa".

Steckbrief InShaPe

Nombre del proyecto: InShaPe (Grant Agreement no. 101058523) - Fabricación aditiva ecológica mediante la conformación innovadora del haz y la supervisión del proceso

Duración: 06/2022 - 05/2025 06/2022 - 05/2025

Coordinación: Universidad Técnica de Múnich, Alemania

Socios del proyecto:

- Aenium Engineering, España

- AMEXCI, Suecia

- Bavarian Research Alliance GmbH, Alemania

- Grupo BEAMIT, Italia

- Universidad Tecnológica de Eindhoven, Países Bajos

- EOS GmbH Electro Optical SystemsAlemania

- Oerlikon FA Europe GmbH, Alemania

- SILIOS Technologies, Francia

- Technion - Instituto Israelí de Tecnología, Israel

Coordinadora del proyecto: Prof. Dr-Ing. Katrin Wudy, Universidad Técnica de Múnich

Programa Horizonte Europa

Importe total de la financiación: 6 EUR

Acerca de la empresa

EOS

EOS es el proveedor tecnológico líder mundial en el campo de la impresión 3D industrial de metales y polímeros. Fundada en 1989, esta empresa independiente es pionera e innovadora en soluciones integrales de fabricación aditiva. Su cartera de productos de sistemas EOS, materiales y parámetros de proceso ofrece a los clientes ventajas competitivas cruciales en términos de calidad del producto y sostenibilidad económica a largo plazo de sus procesos de fabricación. Además, los clientes se benefician de una profunda experiencia técnica en servicio global, ingeniería de aplicaciones y consultoría.

Descargas

Fuente: EOS

-

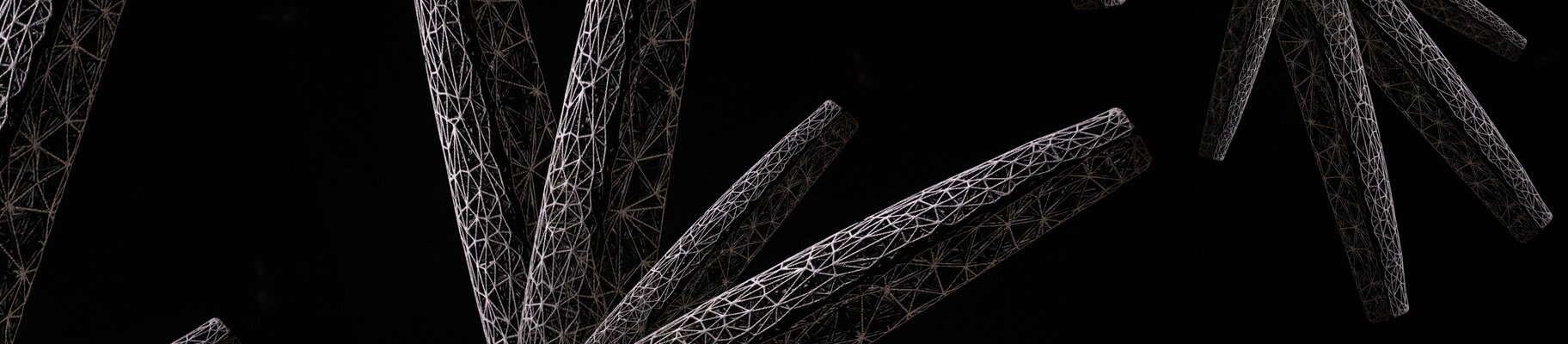

Descargar foto-tum-components-manufactured-by-powder-bed-fusion.jpg

Componentes TUM fabricados por fusión en lecho de polvo

JPG 2,46 MB -

Descargar prof_dr_ing_katrin_wudy_tum_quelle_stefan_woidig_tum.jpg

Prof. Dr.-Ing. Katrin Wudy de la Escuela de Ingeniería y Diseño de la Universidad Técnica de Múnich

JPG 444,96 kB