Nuevo en FA: Guía para principiantes sobre la fabricación aditiva y sus principales tecnologías

8 DE MAYO DE 2023 | Tiempo de lectura: 5 min

¿Es usted nuevo en el apasionante mundo de la fabricación aditiva y las tecnologías clave que la hacen posible? En este blog hemos elaborado una guía completa pero sencilla.

La fabricación aditiva es la fabricación del futuro

Aunque no es una tecnología nueva en sentido estricto, la fabricación aditiva (FA) -a veces denominada impresión 3D- ha atraído una gran atención en los últimos años. Y hay muchas razones interesantes para ello:

-

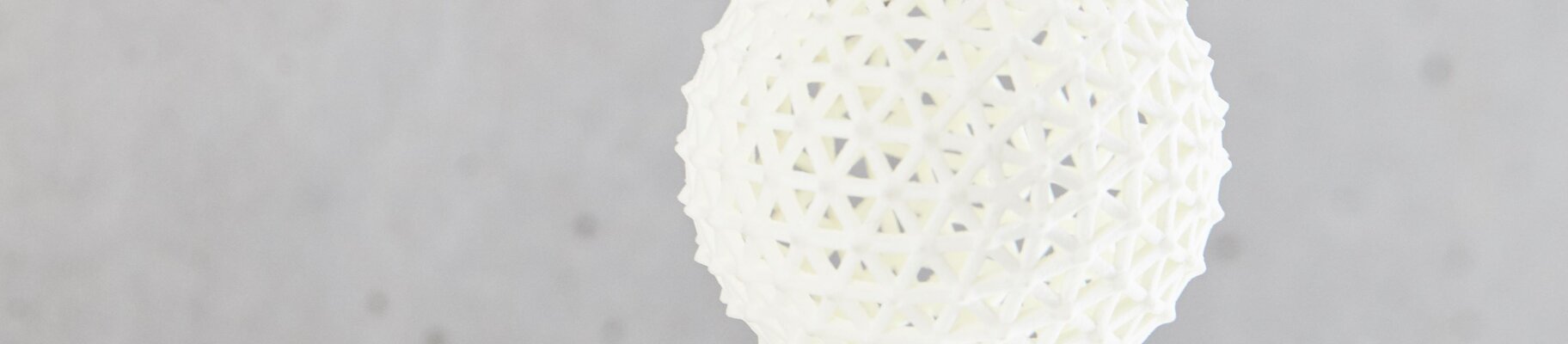

Tanto si una empresa utiliza sistemas y materiales de FA para dar forma a mezclas de polímeros de última generación como a aleaciones de aluminio versátiles, el hecho es que se ha equipado para crear piezas según parámetros geométricos que antes eran imposibles o (como mínimo) extremadamente difíciles de conseguir.

-

Las piezas fabricadas mediante fabricación aditiva pueden parecer "más sencillas" que sus homólogas fabricadas de forma tradicional: más pequeñas, más ligeras, requieren menos componentes individuales, etcétera. Pero en muchos casos, una pieza fabricada mediante FA puede igualar o superar las prestaciones de una pieza tradicional.

-

La fabricación aditiva está demostrando su valía en numerosas aplicaciones. Desde las más informales y divertidas (zapatillas de correr y cascos de hockey) y las más emocionantes (motores de cohetes) hasta las más importantes (implantes médicos y equipos quirúrgicos).

-

Los que han adoptado la fabricación aditiva han observado con el tiempo aumentos tangibles de la calidad y la eficiencia de la producción, junto con reducciones de los plazos de comercialización y los gastos generales.

EOS ha formado parte de la revolución de la fabricación aditiva desde los primeros días de la tecnología, desarrollando desde sistemas y software de impresión 3D hasta servicios educativos y de consultoría. Pero si es usted realmente nuevo en FA, puede que no quiera que le vendamos todavía la buena fe de nuestra organización, sino que quiera saber más sobre los antecedentes, los procesos, las aplicaciones y los éxitos de esta extraordinaria tecnología.

Y ése es exactamente el viaje al que pretendemos llevarle.

Breve historia de la fabricación aditiva

En algunas fuentes, verá una patente presentada por el ingeniero e inventor estadounidense Bill Masters -concretamente la U.S. 4665492A, fechada el 2 de julio de 1984- denominada la primera patente de impresión 3D. Otros atribuyen esta distinción a una patente de Charles Hull presentada en EE.UU. ese mismo año. Y ambas son cruciales para la historia de la tecnología.

Pero una solicitud de patente presentada en la Oficina Japonesa de Patentes (JPO) por Hideo Kodama (JP S56-144478) es casi tres años anterior a la de Masters y Hull: Al igual que la solicitud que Masters envió finalmente a la Oficina de Patentes y Marcas de EE.UU. (USPTO), describe un proceso automatizado para crear formas tridimensionales utilizando calor -ya sea láser o ultravioleta (UV)- para endurecer plásticos blandos.

Kodama no pudo atraer financiación para su idea, a pesar de publicarla en conocidas revistas especializadas, así que abandonó su solicitud de patente. Masters siguió adelante con su patente, recibió una subvención y trabajó en el campo durante unos 10 años, pero también atrajo poca atención.

Un año decisivo

1984 marcó la invención de varios procesos fundamentales de FA , aunque estas primeras innovaciones tardaron en hacerse realidad a gran escala. El diseño de Masters (al igual que el de Kodama) incluía los primeros ejemplos de control numérico por ordenador (CNC) y programación de diseño asistido por ordenador (CAD), parte integral de los futuros sistemas de FA .

Este año también se han presentado dos patentes vitales para uno de los primeros procesos de fabricación aditiva con viabilidad comercial potencial: la estereolitografía (SLA).

La primera, de los inventores franceses Alain le Méhauté, Olivier de Witte y Jean Claude André, fue abandonada por su promotor poco después de su presentación. El segundo, de Charles Hull, impulsó la producción de la impresora 3D SLA-1. La SLA-1 era prohibitivamente cara para muchos, y Hull, como otros de los primeros defensores de FA , tuvo problemas para convencer a los fabricantes tradicionales de su potencial. Sin embargo, Hull también inventó STL para los archivos de diseño de la SLA-1, y ese formato sigue siendo habitual hoy en día.

Perfeccionamiento y ampliación

Los ingenieros, incluidos los de EOS, dedicaron la década de 1990 a mejorar constantemente los primeros procesos de fabricación aditiva -SLA y modelado por deposición fundida (FDM)- y a desarrollar otros nuevos. La mayoría de ellos (aunque no todos) se centraban en dar forma de polímeros a componentes tridimensionales, como el chorro de material y aglutinante, la laminación de láminas, la fusión de lecho de polvo por láser (LPBF) y el sinterizado selectivo por láser (SLS). Algunos de ellos, como el SLS y el LPBF, permitían una metalurgia avanzada pero pensada para la fabricación tradicional (sustractiva). Pero el desarrollo de métodos de deposición de materiales, como la microfusión y la pulverización térmica, allanó el camino para el uso aditivo del metal.

Junto con los avances en software CAD y el aumento de polímeros y metales en polvo, el perfeccionamiento de los sistemas industriales de impresión 3D ayudó a que se conocieran para la creación rápida de prototipos a lo largo de la década de 2000. En la década de 2010, la fabricación aditiva se amplió lo suficiente como para facilitar el ensamblaje de piezas a niveles mucho más altos, en algunos casos lo suficiente como para ser considerada con precisión "producción en masa". Incluso con las pocas limitaciones que siguen afectando a FA -compatibilidad de materiales (sobre todo en el lado del metal), el coste inicial y los esfuerzos necesarios para su implantación, un déficit de cualificación (aunque cada vez menor) y el escepticismo de los fabricantes tradicionales-, la presencia y la importancia de la tecnología siguen creciendo.

Las principales tecnologías FA

El siguiente paso en cualquier viaje hacia planes serios para implantar la fabricación aditiva en sus instalaciones de producción es conocer los fundamentos de las tecnologías clave de FA .

Esta no es una lista de todos los métodos de fabricación aditiva, y no todas las técnicas que se detallan a continuación se utilizan en los sistemas EOS. Pero tomar una decisión lo más informada posible sobre FA requiere una comprensión del tema que va más allá de nuestro catálogo de productos.

Fotopolimerización en cuba

Aunque no es el proceso de SLA que se sigue utilizando hoy en día, la fotopolimerización en cuba (o a veces simplemente polimerización) es posiblemente el más común. El nombre de este método proviene de la fuente del material que alimenta la producción: una cuba de resina fotopolímera líquida. Cada vez que emerge, una fuente de luz UV o láser endurece la resina de la plataforma en capas que forman un componente, de acuerdo con los parámetros de diseño del software CAD conectado al sistema. Una vez finalizado el montaje, el sistema retira el producto de la cuba, que se ha vaciado del exceso de resina.

Los objetos fabricados aditivamente mediante polimerización en cuba pueden necesitar más tratamiento posterior que las piezas fabricadas mediante otros métodos de FA : Puede ser necesaria una mayor exposición UV o láser para endurecer el componente de forma eficaz. Además, durante la fabricación, a veces es necesario colocar estructuras de soporte en la plataforma para que la resina endurecida adopte la forma deseada por el diseñador. En general, la polimerización en cuba es un proceso rápido y preciso, pero como los componentes acabados no son necesariamente resistentes a la degradación o la corrosión, puede ser mejor para la creación de prototipos que para la producción de piezas listas para el mercado.

Chorro de material y aglutinante

La inyección de material está quizás más cerca de la "impresión" que la mayoría de los demás métodos de fabricación aditiva, aunque la impresión 3D se utilice a veces como sinónimo general de FA. Las boquillas situadas sobre una plataforma de construcción emiten material licuado (normalmente polímero o cera; ocasionalmente metal) en forma de gotas repetitivas sobre una plataforma de construcción. La luz ultravioleta endurece las gotas a medida que forman capas de acuerdo con los parámetros de diseño y adoptan la forma del objeto planificado. Dado que el chorro de material sólo es compatible con unos pocos materiales, su utilidad es limitada; la principal ventaja del método es que genera pocos residuos, lo que también resulta útil para la creación rápida de prototipos.

La inyección de aglutinante combina polvo y líquido, depositándolos en capas alternas, y el líquido -normalmente policarbonato o poliamida- funciona como adhesivo. La principal ventaja de este método es que las aleaciones metálicas en polvo y los polímeros o cerámicas pueden utilizarse juntos para crear una pieza, pero esto se ve compensado en cierta medida por el largo tiempo de postprocesado necesario para que las capas líquidas se enfríen y formen uniones adecuadas.

Extrusión de material

En general, se refiere al modelado por deposición fundida (FDM), uno de los primeros métodos de fabricación aditiva que tuvo éxito industrial. También es el método más conocido por los usuarios de impresoras 3D de sobremesa. El polímero o el plástico se introduce en la impresora, se calienta y finalmente se deposita en capas a través de una boquilla, que se ajusta automáticamente a lo largo del proceso para cumplir las especificaciones del diseño.

La extrusión de material mediante FDM sólo puede imprimir con polímero o plástico. Aunque una impresora industrial FDM es compatible con el plástico ABS, que puede ser la base de piezas resistentes, es lenta y sólo moderadamente precisa en comparación con otros procesos de fabricación aditiva. Ésta es la razón principal por la que las empresas que fabrican impresoras FDM se orientaron bruscamente, si no totalmente, hacia el mercado de consumo.

Laminado de hojas

La laminación de láminas, un método de fabricación aditiva exclusivo de la chapa metálica y el papel, tiene aplicaciones limitadas, pero puede ser útil para la fabricación de prototipos a alta velocidad y bajo coste.

La versión metálica de este proceso se denomina fabricación aditiva por ultrasonidos (UAM) y consiste en soldar por ultrasonidos láminas de metal (normalmente aluminio, cobre, acero inoxidable o titanio). En cambio, la fabricación de objetos laminados (LOM) consiste en superponer láminas de papel con adhesivo. Ambas sólo son adecuadas para crear modelos de piezas. Dicho esto, la capacidad de UAM para utilizar varios metales puede ayudar a diseñadores e ingenieros a simular cómo las piezas metálicas de fabricación aditiva hechas de cobre, por ejemplo, podrían ser compatibles con otros metales en aplicaciones industriales específicas.

Deposición de energía dirigida

Como su nombre indica, la deposición de energía dirigida (DED) suele utilizar una boquilla montada sobre un brazo automatizado muy flexible para depositar material en capas sobre una plataforma de construcción exactamente al mismo tiempo que se enfoca una fuente de calor sobre la sustancia. La DED tiene muchas variantes y puede utilizar materiales poliméricos, cerámicos o metálicos, pero su subcategoría más común, la fusión por haz de electrones (EBM), es exclusiva del metal.

Aunque poco práctico para la producción de piezas, este método puede ser útil como técnica aditiva para la reparación de componentes, debido a la flexibilidad de su boquilla. Sin embargo, la alta velocidad de reparación de la que es capaz la DED reducirá la precisión, y si la precisión es una prioridad, los ingenieros deben sacrificar la velocidad.

Fusión del lecho de polvo

Algunas de las técnicas de fabricación aditiva más comunes se engloban en la fusión de lechos de polvo, como el SLS, la sinterización selectiva por calor (SHS), la fusión selectiva por láser (SLS) y la EBM. El elemento común de estos métodos es la utilización de polímeros o metales en polvo: Los polvos se toman de un contenedor situado debajo o al lado de la plataforma de construcción (lecho) con un rodillo o cuchilla por capas y luego se calientan para solidificarse.

Las principales diferencias entre los métodos de fusión en lecho de polvo son las siguientes:

-

La SLS funde (sinteriza) polímeros o plásticos en piezas acabadas.

-

La solidificación directa de metales por láser (DMLS) es la variante de SLS utilizada para metales en polvo.

-

SHS utiliza un cabezal de impresión térmica para sinterizar las capas del lecho de polvo.

-

La EBM sólo funciona con polvos metálicos en condiciones de vacío, lo que permite al haz de electrones fusionar las capas en el lecho de polvo.

La fusión en lecho de polvo es algo más lenta que otros métodos de fabricación aditiva y requiere un importante consumo de energía. Pero como se reserva sobre todo para aplicaciones industriales, estas cuestiones no son necesariamente problemáticas. Las variantes de esta técnica basadas en láser también son posiblemente más capaces de producir de forma fiable piezas funcionales listas para el mercado que modelos o prototipos.

Contribuciones de EOS a las tecnologías FA

Los sistemas industriales de impresión 3D disponibles en EOS utilizan las variantes SLS y DMLS de fusión de lecho de polvo para polímeros y polvos metálicos, respectivamente. De hecho, EOS no solo ayudó a popularizar el SLS para aplicaciones industriales, sino que inventó específicamente el DMLS para la impresión 3D de metales hace casi 30 años. Cuando pocos pensaban que la fabricación aditiva con metales fuera siquiera plausible, nuestros ingenieros y expertos perfeccionaban nuestras herramientas y métodos para hacerla realidad.

Innovación en todos los ámbitos

La reputación de EOS en el sector de la fabricación aditiva no se basa únicamente en los métodos de fusión de lecho de polvo que hemos perfeccionado, los sistemas de impresión 3D que hemos desarrollado o los materiales de fabricación aditiva de polímeros y metales que hemos creado internamente. Adoptamos un enfoque holístico de la fabricación aditiva y ofrecemos servicios de confianza para apoyarla junto con nuestro hardware y software, incluida la consultoría de proyectos del galardonado equipo Additive Minds y cursos de impresión 3D para ayudar a los principiantes en aditiva a convertirse en diseñadores y perfeccionar las habilidades de los ingenieros hasta convertirlas en pericia.

Póngase en contacto con un experto de Additive Minds para obtener más información, independientemente de dónde se encuentre en su viaje por el mundo de la fabricación aditiva.