Nuovo all'AM: Guida per principianti alla fabbricazione additiva e alle sue principali tecnologie

8 MAGGIO 2023 | Tempo di lettura: 5 min.

Siete nuovi all'entusiasmante mondo della produzione additiva e alle tecnologie chiave che la rendono possibile? In questo blog abbiamo raccolto una guida completa ma semplice.

La produzione additiva è una produzione orientata al futuro

Sebbene non si tratti di una nuova tecnologia in senso stretto, la produzione additiva (AM) - talvolta indicata come stampa 3D - ha attirato una notevole attenzione negli ultimi anni. E le ragioni sono molte ed entusiasmanti:

-

Che un'azienda utilizzi sistemi e materiali AM per modellare miscele di polimeri all'avanguardia o leghe di alluminio versatili, resta il fatto che si è attrezzata per creare pezzi secondo parametri geometrici un tempo impossibili o (quantomeno) estremamente difficili da realizzare.

-

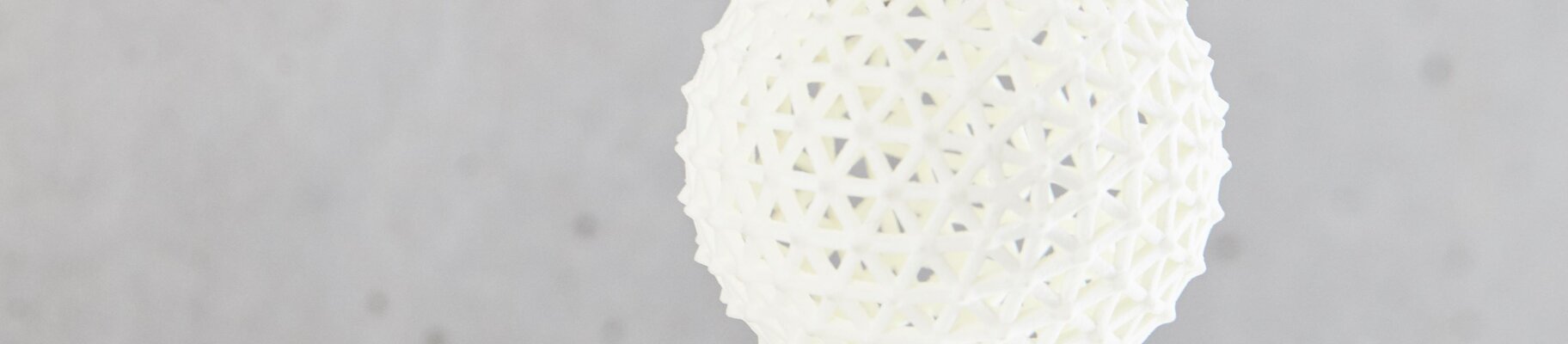

Le parti realizzate con la fabbricazione additiva possono sembrare "più semplici" delle loro controparti prodotte tradizionalmente: più piccole, più leggere, che richiedono meno componenti individuali e così via. Ma in molti casi, un pezzo fabbricato in AM può eguagliare o superare le prestazioni di un pezzo tradizionale.

-

La fabbricazione additiva sta dimostrando la sua validità in numerose applicazioni. Si va da quelle occasionali e divertenti (scarpe da corsa e caschi da hockey) a quelle più eccitanti (motori a razzo) fino a quelle veramente importanti (impianti medici e attrezzature chirurgiche).

-

Chi ha adottato la produzione additiva ha registrato nel tempo un aumento tangibile della qualità e dell'efficienza della produzione, oltre a una riduzione del time-to-market e delle spese complessive.

EOS è stata parte della rivoluzione della produzione additiva fin dagli albori di questa tecnologia, sviluppando qualsiasi cosa, dai sistemi e software di stampa 3D ai servizi di formazione e consulenza. Ma se siete davvero alle prime armi con l'AM, forse non volete ancora farvi convincere della bona fides della nostra organizzazione, ma volete saperne di più sul background, sui processi, sulle applicazioni e sui successi di questa straordinaria tecnologia.

Ed è proprio questo il viaggio che intendiamo farvi fare.

Breve storia della produzione additiva

In alcune fonti, un brevetto depositato dall'ingegnere e inventore americano Bill Masters - nello specifico U.S. 4665492A, datato 2 luglio 1984 - viene definito il primo brevetto di stampa 3D. Altri assegnano questo riconoscimento a un brevetto di Charles Hull depositato negli Stati Uniti nello stesso anno. Entrambi sono fondamentali per la storia della tecnologia.

Ma una domanda di brevetto depositata presso il Japan Patent Office (JPO) da Hideo Kodama (JP S56-144478) precede Masters e Hull di quasi tre anni: Come la domanda che Masters ha poi inviato all'Ufficio Marchi e Brevetti degli Stati Uniti (USPTO), descrive un processo automatizzato per la creazione di forme 3D utilizzando il calore - laser o ultravioletto (UV) - per indurire le plastiche morbide.

Kodama non riuscì a ottenere finanziamenti per la sua idea, nonostante la pubblicazione su note riviste specializzate, così abbandonò la domanda di brevetto. Masters ha continuato a presentare il suo brevetto, ha ricevuto una sovvenzione e ha lavorato sul campo per circa 10 anni, ma anche in questo caso ha attirato poca attenzione.

Un anno spartiacque non celebrato

Il 1984 ha segnato l'invenzione di diversi processi AM fondamentali, anche se ci è voluto del tempo prima che queste prime innovazioni venissero realizzate su scala. Il progetto di Masters (così come quello di Kodama) ha comportato i primi esempi di controllo numerico computerizzato (CNC) e di programmazione assistita da computer (CAD), parte integrante dei futuri sistemi AM.

Quest'anno sono stati depositati anche due brevetti fondamentali per uno dei primi processi di produzione additiva con potenziale redditività commerciale: la stereolitografia (SLA).

Il primo, opera degli inventori francesi Alain le Méhauté, Olivier de Witte e Jean Claude André, è stato abbandonato dal loro sponsor poco dopo il deposito. Il secondo, di Charles Hull, ha portato alla produzione della stampante SLA-1 3D. La SLA-1 aveva un costo proibitivo per molti e Hull, come altri primi sostenitori dell'AM, ebbe difficoltà a convincere i produttori tradizionali del suo potenziale. Tuttavia, Hull inventò anche l'STL per i file di progettazione della SLA-1, un formato che è tuttora comune.

Perfezionamento e upscaling

Gli ingegneri, compresi quelli di EOS, hanno trascorso gli anni '90 a migliorare costantemente i primi processi di produzione additiva - SLA e modellazione a deposizione fusa (FDM) - e a svilupparne di nuovi. La maggior parte di essi (anche se non tutti) si concentrava sulla modellazione dei polimeri in componenti 3D, tra cui il getto di materiale e legante, la laminazione di fogli, la fusione laser a letto di polvere (LPBF) e la sinterizzazione laser selettiva (SLS). Alcuni di questi metodi, come SLS e LPBF, consentivano una lavorazione avanzata dei metalli, ma erano destinati alla produzione tradizionale (sottrattiva). Ma lo sviluppo di metodi di deposizione del materiale, come la microfusione e lo spray termico, ha aperto la strada all'uso additivo del metallo.

Insieme ai progressi del software CAD e alla diffusione di polimeri e metalli in polvere, il perfezionamento dei sistemi di stampa 3D industriali li ha resi noti per la prototipazione rapida nel corso degli anni 2000. Negli anni 2010, la produzione additiva è cresciuta abbastanza da facilitare l'assemblaggio dei pezzi a livelli molto più alti, in alcuni casi tanto da essere considerata "produzione di massa". Nonostante le poche limitazioni che ancora interessano l'AM - la compatibilità dei materiali (soprattutto per quanto riguarda il metallo), il costo iniziale e gli sforzi necessari per l'implementazione, il divario di competenze (anche se in diminuzione) e lo scetticismo dei produttori tradizionali - la presenza e l'importanza di questa tecnologia continuano ad espandersi.

Le principali tecnologie AM

Il passo successivo nel percorso che porta a pianificare seriamente l'implementazione della produzione additiva nei vostri impianti di produzione è l'apprendimento dei fondamenti delle principali tecnologie AM.

Questo non è un elenco di tutti i metodi di produzione additiva e non tutte le tecniche descritte di seguito sono utilizzate nei sistemi EOS. Ma per prendere una decisione il più possibile informata sull'AM è necessaria una comprensione dell'argomento che vada oltre il nostro catalogo di prodotti.

Fotopolimerizzazione in vasca

Sebbene non sia il processo SLA ancora in uso oggi, la fotopolimerizzazione al tino (o talvolta semplicemente polimerizzazione) è probabilmente il più comune. Il nome di questo metodo deriva dalla fonte del materiale che alimenta la produzione: un tino di resina fotopolimerica liquida. Una "piattaforma di costruzione" viene ripetutamente abbassata (e poi sollevata) dal tino e ogni volta che emerge, una sorgente di luce UV o laser indurisce la resina sulla piattaforma in strati che formano un componente, secondo i parametri di progettazione del software CAD collegato al sistema. Al termine dell'assemblaggio, il sistema rimuove il prodotto dalla vasca, che viene svuotata della resina in eccesso.

Gli oggetti prodotti in modo additivo attraverso la polimerizzazione al tino possono richiedere una maggiore post-elaborazione rispetto ai pezzi prodotti con altri metodi AM: Può essere necessaria un'ulteriore esposizione ai raggi UV o al laser per indurire efficacemente il componente. Inoltre, durante la costruzione, a volte è necessario posizionare delle strutture di supporto sulla piattaforma in modo che la resina indurente formi la forma desiderata dal progettista; se utilizzate, queste devono essere successivamente rimosse con cura dal pezzo. Nel complesso, la polimerizzazione al tino è un processo rapido e accurato, ma poiché i componenti finiti non sono necessariamente resistenti al degrado o alla corrosione, potrebbe essere più adatta alla prototipazione che alla produzione di pezzi pronti per il mercato.

Getto di materiale e legante

Il getto di materiale è forse più vicino alla "stampa" rispetto alla maggior parte degli altri metodi di produzione additiva, anche se la stampa 3D è talvolta usata come sinonimo generale di AM. Gli ugelli posti al di sopra di una piattaforma di costruzione emettono materiale liquefatto (solitamente polimero o cera; occasionalmente metallo) sotto forma di gocce ripetitive su una piattaforma di costruzione. La luce UV indurisce le gocce che formano strati in linea con i parametri di progettazione e assumono la forma dell'oggetto pianificato. Poiché il material jetting è compatibile solo con alcuni materiali selezionati, la sua utilità è limitata; il principale vantaggio del metodo è la riduzione degli scarti, utile anche per la prototipazione rapida.

La tecnica del binder jetting combina polvere e liquido, depositandoli in strati alternati, mentre il liquido - in genere policarbonato o poliammide - funge da adesivo. Il vantaggio principale di questo metodo è che le leghe metalliche in polvere e i polimeri o le ceramiche possono essere utilizzati insieme per creare un pezzo, ma questo è in qualche modo compensato dal lungo tempo di post-processing necessario per gli strati liquidi per raffreddarsi e formare legami adeguati.

Estrusione di materiale

In genere ci si riferisce alla modellazione a deposizione fusa (FDM), uno dei primi metodi di produzione additiva ad avere successo a livello industriale. È anche il metodo più conosciuto dagli utenti consumer di stampanti 3D da tavolo. Il polimero o la plastica vengono aspirati nella stampante, riscaldati e infine depositati in strati attraverso un ugello, che si regola automaticamente durante il processo per soddisfare le specifiche del progetto.

L'estrusione di materiale tramite FDM può stampare solo con polimeri o plastica. Sebbene una stampante industriale FDM sia compatibile con la plastica ABS, che può essere la base di parti robuste, è lenta e solo moderatamente precisa rispetto ad altri processi di produzione additiva. Questo è il motivo principale per cui le aziende produttrici di stampanti FDM si sono orientate nettamente, se non completamente, verso il mercato consumer.

Laminazione dei fogli

Metodo di fabbricazione additiva esclusivo di lamiera e carta, la laminazione dei fogli ha applicazioni limitate, ma può essere utile per la fabbricazione di prototipi ad alta velocità e a basso costo.

La versione metallica di questo processo è chiamata manifattura additiva a ultrasuoni (UAM) e prevede la saldatura a ultrasuoni di fogli di metallo (solitamente alluminio, rame, acciaio inossidabile o titanio). La fabbricazione di oggetti laminati (LOM), invece, prevede la stratificazione di fogli di carta con un adesivo. Entrambi sono adatti solo per la creazione di modelli di pezzi. Detto questo, la capacità di UAM di utilizzare più metalli può aiutare i progettisti e gli ingegneri a simulare come le parti metalliche prodotte in modo additivo, ad esempio in rame, possano essere compatibili con altri metalli in specifiche applicazioni industriali.

Deposizione di energia diretta

Come suggerisce il nome, la deposizione a energia diretta (DED) utilizza un ugello montato su un braccio automatizzato altamente flessibile per depositare il materiale in strati su una piattaforma di costruzione, nello stesso momento in cui una fonte di calore si concentra sulla sostanza. La DED presenta numerose varianti e può quindi utilizzare materiali polimerici, ceramici o metallici, ma la sua sottocategoria più comune, la fusione a fascio di elettroni (EBM), è esclusiva del metallo.

Sebbene sia poco pratico per la produzione di pezzi, questo metodo può essere utile come tecnica additiva per la riparazione di componenti, grazie alla flessibilità dell'ugello. Tuttavia, la riparazione ad alta velocità che il DED è in grado di effettuare riduce l'accuratezza e, se la precisione è una priorità, gli ingegneri devono sacrificare la velocità.

Fusione del letto di polvere

Alcune delle più comuni tecniche di fabbricazione additiva rientrano nell'ambito della fusione a letto di polvere, tra cui SLS, sinterizzazione a calore selettivo (SHS), fusione laser selettiva (SLS) ed EBM. L'elemento comune di questi metodi è la dipendenza da polimeri o metalli in polvere: Le polveri vengono prelevate da un contenitore sotto o accanto alla piattaforma di costruzione (letto) con un rullo o una lama in strati e poi riscaldate per solidificarsi.

Le differenze principali tra i metodi di fusione a letto di polvere sono le seguenti:

-

La SLS fonde (sinterizza) polimeri o plastiche in parti finite.

-

La solidificazione laser diretta dei metalli (DMLS) è la variante SLS utilizzata per i metalli in polvere.

-

L'SHS utilizza una testina di stampa termica per sinterizzare gli strati nel letto di polvere.

-

L'EBM funziona solo con polveri metalliche in condizioni di vuoto, che consentono al fascio di elettroni di fondere gli strati nel letto di polvere.

La fusione a letto di polvere è un po' più lenta di altri metodi di produzione additiva e richiede un notevole consumo di energia. Tuttavia, poiché è riservata principalmente alle applicazioni industriali, questi problemi non sono necessariamente problematici. Le varianti di questa tecnica basate sul laser sono anche probabilmente più capaci di produrre in modo affidabile parti funzionali e pronte per il mercato, rispetto a modelli o prototipi.

Il contributo di EOS alle tecnologie AM

I sistemi di stampa 3D industriali disponibili da EOS utilizzano le varianti SLS e DMLS della fusione a letto di polvere rispettivamente per le polveri polimeriche e metalliche. In effetti, EOS non solo ha contribuito a diffondere la SLS per le applicazioni industriali, ma ha inventato specificamente la DMLS per la stampa 3D dei metalli quasi 30 anni fa. Quando ancora pochi pensavano che la produzione additiva con i metalli fosse plausibile, i nostri ingegneri ed esperti stavano perfezionando i nostri strumenti e metodi per renderla una realtà.

Innovazione a tutto campo

La reputazione di EOS nell'industria additiva non si basa solo sui metodi di fusione a letto di polvere che abbiamo perfezionato, sui sistemi di stampa 3D che abbiamo sviluppato o sui materiali per la produzione additiva di polimeri e metalli che abbiamo creato internamente. Abbiamo un approccio olistico alla produzione additiva e offriamo servizi di fiducia per sostenerla insieme all'hardware e al software, tra cui la consulenza progettuale del pluripremiato team Additive Minds e corsi di stampa 3D per aiutare i neofiti dell'additivo a diventare progettisti e a perfezionare le competenze degli ingegneri.

Contattate un esperto di Additive Minds per saperne di più, indipendentemente dal punto in cui vi trovate nel vostro viaggio nel mondo della produzione additiva.