Prochaine étape de l'innovation dans la fabrication additive métallique

Projet européen InShaPe

____ Munich, Allemagne, 13 juillet 2022

Dans de nombreux secteurs industriels, tels que l'industrie automobile, l'aérospatiale ou le secteur de l'énergie, la demande de composants métalliques spéciaux, légers et très résistants, est en augmentation. Les turbines à gaz modernes, par exemple, nécessitent des boucliers thermiques extrêmement stables et en même temps légers. Le procédé de fusion de métaux sur lit de poudre à l'aide d'un faisceau laser (PBF-LB/M) est un procédé de fabrication important à cet égard. Selon l'application, ce procédé n'est pas toujours compétitif par rapport à la production conventionnelle en termes de coûts unitaires. Le projet de recherche et d'innovation InShaPe, financé par l'UE à hauteur de 6,8 millions d'euros, vise à apporter une contribution décisive au développement de cette technologie.

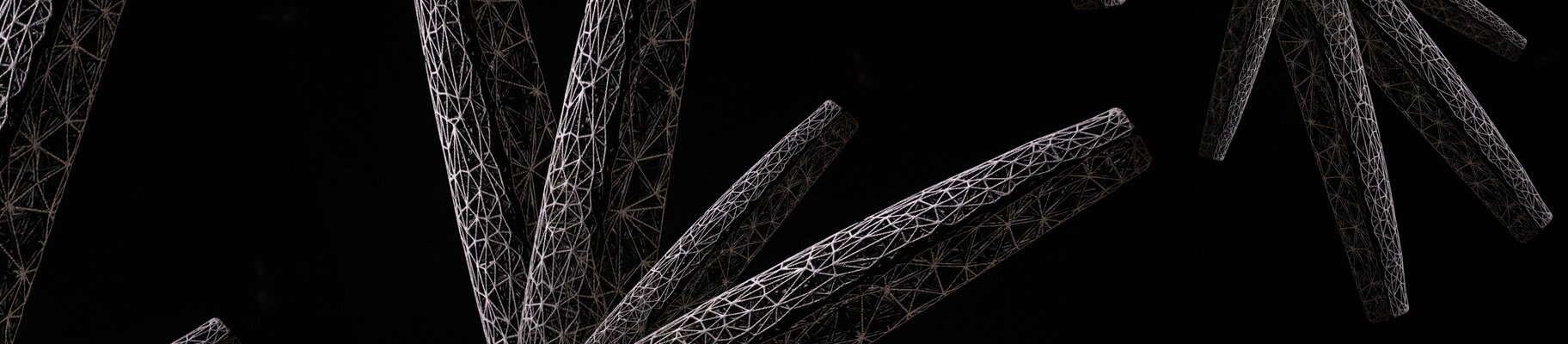

Sous la coordination de l'université technique de Munich (TUM), ici la chaire de fabrication additive basée sur le laser, dix partenaires de sept pays travaillent ensemble sur le projet. Dans la fusion de métaux sur lit de poudre, des couches extrêmement fines de poudre métallique sont appliquées sur une plate-forme de construction. Cette couche de poudre est fondue par un faisceau laser focalisé et se lie à la couche de matériau sous-jacente pendant la solidification. Ce processus est répété couche par couche jusqu'à ce qu'un composant fini soit créé. La structure en couches permet de réaliser des géométries complexes et légères. Après élimination de l'excès de poudre, le composant fini est généralement soumis à un post-traitement en fonction de l'application.

L'adaptation flexible du spot laser permet une production efficace et rentable

"La combinaison de ces deux nouvelles technologies permet des stratégies d'exposition efficaces et avancées, de sorte que même la production la plus exigeante de composants spéciaux complexes fonctionne immédiatement".

Katrin Wudy, de l'école d'ingénierie et de design de l'université technique de Munich.

InShaPe rend la fabrication additive à base de métal plus rapide, moins chère et plus durable

Le consortium s'est fixé pour objectif de poursuivre le développement de cette forme de fabrication additive pour en faire une technologie de fabrication de grande envergure commerciale qui surpassera à l'avenir les procédés de fabrication conventionnels tels que le moulage sous pression en termes de précision et de durabilité. En effet, l'adaptation de la forme du faisceau laser et les nouvelles options d'exposition permettent un processus de production économe en énergie et en matériaux. Parallèlement, l'innovation InShaPe vise à démontrer la compétitivité de la fabrication additive par rapport aux processus de fabrication traditionnels en termes de coûts unitaires, de flexibilité et de volume de production. Le contrôle et l'exploitation assistés par l'IA devraient également permettre à des travailleurs non hautement qualifiés d'utiliser le nouveau processus.

L'objectif global d'InShaPe est de poursuivre le développement et la démonstration d'un procédé innovant de fusion de métaux en lit de poudre (PBF-LB/M) pour quatre applications industrielles dans les secteurs de l'aérospatiale, de l'énergie et de l'automobile. Par rapport à l'état actuel de la technique, les avantages suivants devraient être obtenus :

- un taux de production sept fois plus élevé

- des coûts réduits de plus de 50

- 60 % de consommation d'énergie en moins

- 30 % de déchets en moins

À long terme, le développement et la commercialisation réussis des technologies InShaPe visent à renforcer l'industrie européenne de fabrication de PBF-LB/M en tant que fournisseur de premier plan de pièces hautement complexes et à établir de nouvelles normes pour les méthodes de production numériques, économes en ressources et agiles basées sur le laser.

À propos du projet européen InShaPe

InShaPe a démarré le 1er juin 2022 et se poursuivra jusqu'à la fin du mois de mai 2025. Le projet est mené par l'Université technique de Munich avec neuf autres partenaires de France, d'Allemagne, d'Israël, d'Italie, des Pays-Bas, de Suède et d'Espagne. Le projet est géré par le professeur Dr.-Ing. Katrin Wudy, qui dirige la chaire de fabrication additive par laser à l'université technique de Munich. L'UE soutient le projet à hauteur de 6,8 millions d'euros au titre du programme-cadre européen pour la recherche et l'innovation, "Horizon Europe".

Steckbrief InShaPe

Nom du projet : InShaPe (convention de subvention n° 101058523) - Fabrication additive verte grâce à une mise en forme innovante du faisceau et à la surveillance du processus

Durée du projet : 06/2022 - 05/2025

Coordination : Université technique de Munich, Allemagne

Partenaires du projet :

- Aenium Engineering, Espagne

- AMEXCI, Suède

- Bavarian Research Alliance GmbH, Allemagne

- Groupe BEAMIT, Italie

- Université de technologie d'Eindhoven, Pays-Bas

- EOS GmbH Electro Optical Systems, Allemagne

- Oerlikon FA Europe GmbH, Allemagne

- SILIOS Technologies, France

- Technion - Institut de technologie d'Israël, Israël

Coordinateur du projet : Katrin Wudy, Université technique de Munich

Programme : Horizon Europe

Montant total du financement : EUR 6

À propos de l'entreprise

EOS

EOS est le premier fournisseur mondial de technologies dans le domaine de l'impression 3D industrielle de métaux et de polymères. Créée en 1989, cette entreprise indépendante est pionnière et innovante en matière de solutions globales de fabrication additive. Son portefeuille de systèmes EOS, de matériaux et de paramètres de processus offre aux clients des avantages concurrentiels cruciaux en termes de qualité des produits et de viabilité économique à long terme de leurs processus de fabrication. En outre, les clients bénéficient d'une expertise technique approfondie en matière de service global, d'ingénierie des applications et de conseil.

Téléchargements

Source : EOS

-

foto-tum-components-manufactured-by-powder-bed-fusion.jpg herunterladen

TUM-Composants fabriqués par fusion sur lit de poudre

JPG 2,46 MB -

prof_dr_ing_katrin_wudy_tum_quelle_stefan_woidig_tum.jpg herunterladen

Katrin Wudy de l'école d'ingénierie et de design de l'université technique de Munich.

JPG 444,96 kB