EOS ToolSteel 1.2709

Fiche technique

EOS ToolSteel 1.2709

Acier à outils à très haute résistance pour les applications de moulage exigeantes

EOS ToolSteel 1.2709 est un acier maraging à très haute résistance pour l'outillage. Ses excellentes propriétés sont obtenues par la formation de phases intermétalliques et de précipités lors du traitement thermique. Ces propriétés permettent une utilisation réussie dans diverses applications, y compris le moulage par injection et le travail à froid et à chaud.

- Résistance et dureté très élevées

- Propriétés adaptables en fonction du traitement thermique

- Excellente résistance à la fatigue

- Bonne usinabilité

- Moulage par injection de plastique

- Outils d'extrusion

- Outils de pressage à chaud

- Outils de moulage sous pression pour les alliages d'aluminium et de zinc

Le triangle de qualité EOS

EOS classe ces TRL dans les deux catégories suivantes :

- Produits haut de gamme (TRL 7-9) : ils offrent des données hautement validées, des capacités éprouvées et des propriétés de pièces reproductibles.

- Produits de base (TRL 3 et 5) : ils permettent aux clients d'accéder rapidement à la technologie la plus récente, encore en cours de développement, et sont donc moins mûrs et moins bien documentés.

Toutes les données mentionnées dans cette fiche signalétique sont produites conformément au système de gestion de la qualité d'EOS et aux normes internationales.

PROPRIÉTÉS DES POUDRES

La composition chimique de la poudre EOS ToolSteel 1.2709 est conforme à la norme EN 1.2709.

Composition chimique de la poudre (% en poids)

| Élément | Min. | Max. |

|---|---|---|

| Fe | Équilibre | |

| Ni | 17 | 19 |

| Co | 8.5 | 10 |

| Mo | 4.5 | 5.2 |

| Ti | 0.8 | 1.2 |

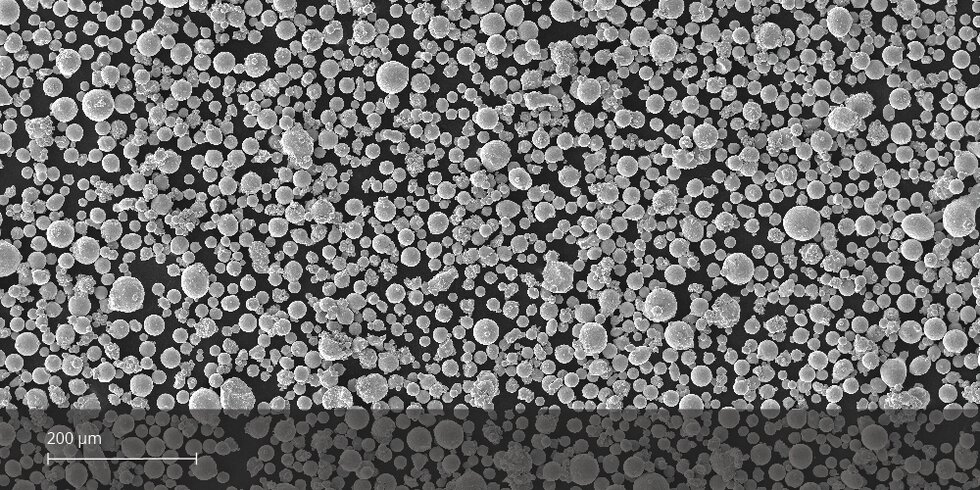

Taille des particules de poudre

| DISTRIBUTION GÉNÉRIQUE DE LA TAILLE DES PARTICULES | 20 - 65 μm | |

|---|---|---|

Micrographie SEM de la poudre EOS ToolSteel 1.2709

TRAITEMENT THERMIQUE

L'acier EOS ToolSteel 1.2709 peut être traité thermiquement pour répondre aux besoins de différentes applications. Le traitement thermique en deux étapes peut être effectué sous vide ou sous atmosphère de gaz inerte. La première étape est un recuit de mise en solution pour minimiser la quantité d'austénite dans la matrice martensitique. La dureté et la résistance nécessaires sont obtenues par un traitement de vieillissement où le durcissement se produit par la formation de phases intermétalliques et de précipités.

Recuit de la solution :

2 h à 940 °C (±10 °C) mesurée à partir de la pièce, suivie d'un refroidissement rapide à l'air jusqu'à la température ambiante (inférieure à 32 °C). Vitesse de refroidissement 10-60 °C/min. Il est nécessaire d'atteindre la température ambiante avant de commencer le traitement de vieillissement pour obtenir la microstructure souhaitée.

Vieillissement :

Pour une dureté et une résistance maximales, 3-6 h à 510 °C (±10 °C), mesurées à partir de la pièce, suivies d'un refroidissement à l'air. Les propriétés mécaniques présentées dans ce document sont obtenues grâce à cette procédure de vieillissement. Pour les pièces volumineuses, assurer l'uniformité des propriétés en augmentant le temps de maintien jusqu'à 6 h. De même, pour maximiser la résistance à la fatigue, un temps de maintien de 6 h est recommandé.